Устройство и принцип работы кирпичного пресса

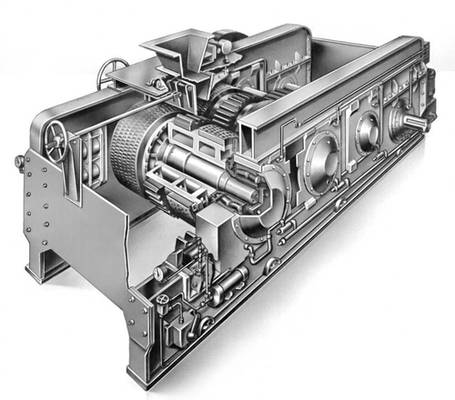

Пресс для изготовления кирпича представляет собой машину статического действия, предназначенную для формования строительного материала. Ключевыми элементами конструкции являются ползун, станина с направляющими, рабочий стол, привод и механизм управления. Формовочный инструмент крепится к подвижному ползуну, а неподвижная часть матрицы — к столу. Сам процесс формования происходит в пространстве между этими двумя частями под высоким давлением.

Основными техническими характеристиками, определяющими возможности пресса, являются скорость движения ползуна (влияющая на производительность), размеры рабочего стола и номинальное усилие сжатия.

Исторический путь кирпича и эволюция его производства

Кирпич — один из древнейших искусственных строительных материалов. Археологические находки свидетельствуют об использовании обожжённого кирпича ещё в III–II тысячелетиях до н. э. в Древнем Египте и городах долины Инда, таких как Мохенджо-Даро. В Месопотамии и Древнем Риме этот материал применялся для создания сложных архитектурных форм и декоративной кладки, включая глазурованные разновидности.

В Средние века кирпичное строительство получило широкое распространение как в Европе (например, кирпичная готика в Германии), так и в Азии. В России XVII века развивалась «узорочная» архитектура. Однако до XIX века технология производства оставалась примитивной и полностью ручной: формование, сушка в временных печах.

Перелом наступил в середине XIX века с началом промышленной революции. Появление ленточного пресса для формования и кольцевой обжиговой печи кардинально изменило отрасль. К концу века в процесс были внедрены вальцы и сушилки, что ознаменовало переход к механизированному производству.

Современная технологическая цепочка

Сегодня технология изготовления кирпича представляет собой полностью механизированный и автоматизированный конвейер. Процесс начинается с подготовки глиняной массы: её дробят на вальцах и перетирают на бегунах. Затем глиняное тесто поступает в ленточный вакуум-пресс, который непрерывно выдавливает плотный брус. Автоматическое струнное устройство нарезает этот брус на отдельные кирпичи-сырцы.

Далее заготовки отправляются в сушильные камеры, а после сушки — в туннельные печи, где обжигаются при температуре около 900 °C. Готовую продукцию сортируют, укладывают на поддоны и отправляют на склады готовой продукции.

Разнообразие и свойства современного кирпича

Автоматизация позволила наладить выпуск кирпича с широким спектром свойств и назначения: сплошного, дырчатого, щелевого, пустотелого, с повышенной теплоизоляцией, а также фигурного (лекального). По сути, кирпич — это искусственный камень, который в процессе обработки приобретает свойства натурального: прочность, морозостойкость и водостойкость. Стандартные размеры составляют 250×120×65 мм и 250×120×88 мм, а качество готовой продукции регламентируется марками.

Перспективы развития

Сырьевой базой для производства служат глины, суглинки и пески. Современные разработки в области формовочного оборудования направлены на дальнейшее увеличение производительности и улучшение качества продукции за счёт внедрения более совершенных систем автоматического управления и контроля.