Модернизация колес и установка двигателя

Оригинальные спицы самоката часто не выдерживают нагрузок и быстро ломаются. Более надежным решением будет замена колес на дисковые. Диски можно изготовить методом выдавливания из листовой стали толщиной 1.5 мм, после чего склепать два диска вместе. Внутрь помещается втулка с двумя шарикоподшипниками. Это изменение потребует пересмотра конструкции: необходимо будет подогнать размеры осей (см. рисунки 12, 13, 14), увеличить длину распорной втулки (рис. 17), а также сузить переднюю вилку и проверить, подходит ли по высоте новое колесо. Ширину переднего крыла также следует уменьшить в соответствии с габаритами обновленного колеса.

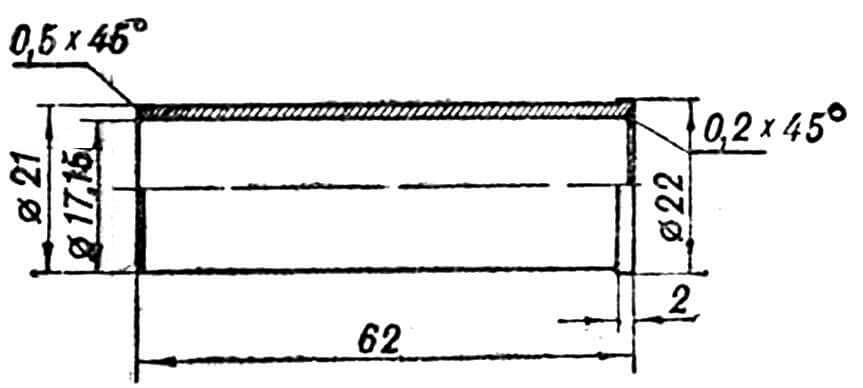

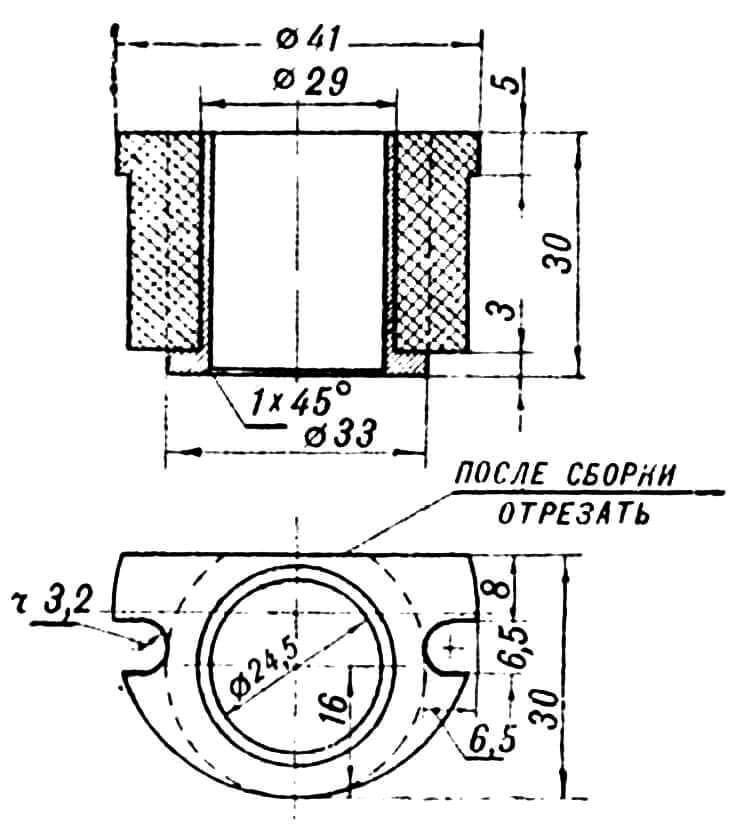

РИС. 17. РАСПОРНАЯ ВТУЛКА.

Двигатель крепится к V-образной трубе рамы с помощью хомутов. Выпускную трубу глушителя нужно аккуратно подогнать. Эту работу лучше выполнять после предварительного нагрева трубы, используя заранее изготовленный шаблон для точности. После подгонки глушитель соединяется с выхлопным патрубком цилиндра и фиксируется хомутом к нижней части рамы.

Сборка ведущего колеса и трансмиссии

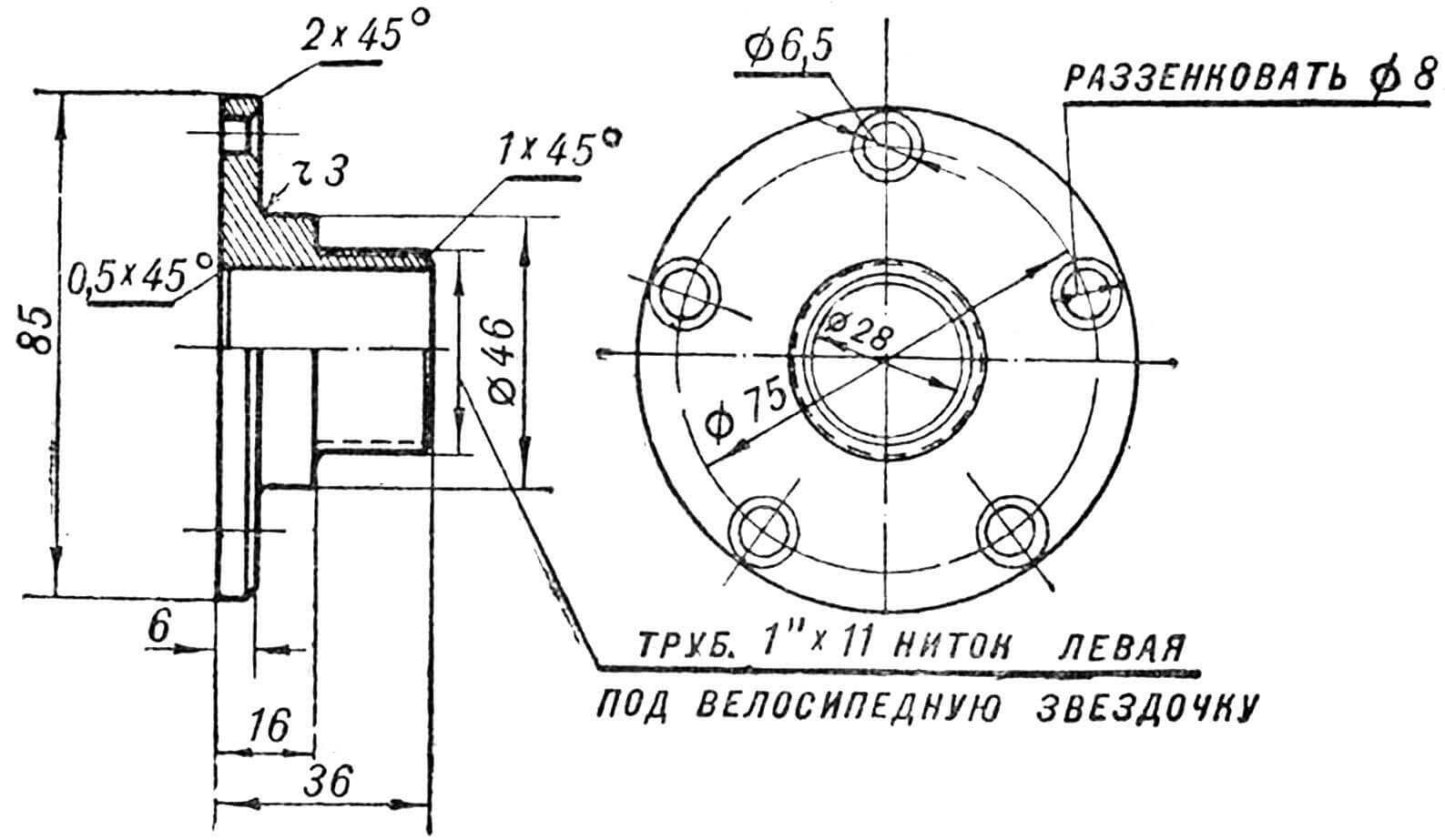

Заднее (ведущее) колесо требует доработки. Ступицу нужно разобрать и прикрепить к ней ведущую втулку (рис. 18) пятью потайными винтами М6х1.

РИС. 18. ВЕДУЩАЯ ВТУЛКА КОЛЕСА.

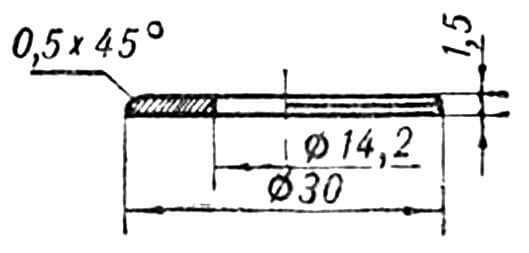

После сборки ступицы к ведущей втулке крепится велосипедная звездочка на 18 зубьев. Далее в ступицу запрессовывается ведущая ось (рис. 14), устанавливается распорная втулка (рис. 17) и регулировочные шайбы (рис. 19). Ключевой момент — добиться строгой параллельности оси ведущей шестерни двигателя и оси звездочки колеса. После этого надевается цепь и подбирается ее необходимая длина.

РИС. 19. РЕГУЛИРОВОЧНАЯ ШАЙБА.

Правильное натяжение цепи очень важно: при нажатии на ее середину прогиб должен составлять примерно 5–10 мм. После регулировки ведущая ось окончательно фиксируется в кронштейнах гайками (см. рис. 16).

Установка кузовных элементов и облицовки

На раму устанавливается и крепится винтами основная облицовка (рис. 20).

РИС. 20. ОБЛИЦОВКА.

На центральную трубу передней вилки монтируются центрирующая втулка (рис. 21) и руль управления.

РИС. 21. ЦЕНТРИРУЮЩАЯ ВТУЛКА.

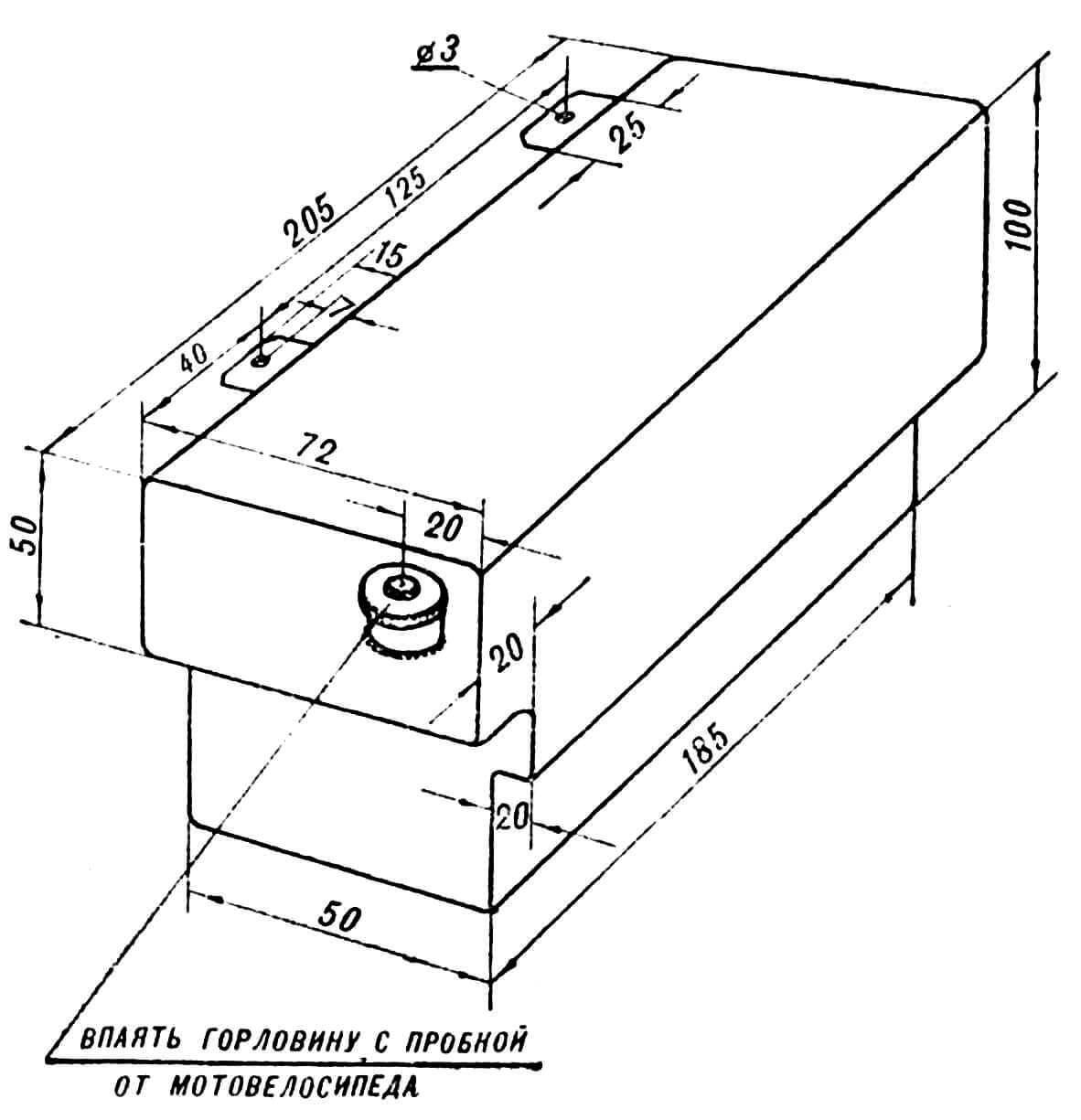

Следующий шаг — подгонка и крепление тросов управления: троса сцепления и троса дроссельной заслонки карбюратора. Они фиксируются на раме с помощью хомутов. Затем устанавливается бензобак (рис. 22), который можно изготовить из оцинкованной жести толщиной 0.6–0.75 мм. Кронштейны для его крепления делаются из стали или латуни толщиной 1 мм.

РИС. 22. БЕНЗОБАК.

В бак вкручивается топливный краник, подсоединяется гибкий шланг бензопровода. Важно, чтобы горловина бака была закрыта надежной пробкой с дренажным отверстием диаметром не менее 1 мм для вентиляции.

Далее изготавливается полный комплект облицовки из листового алюминия или жести толщиной 1.5 мм: передняя панель (рис. 23), задняя панель (рис. 24), а также левая (рис. 25) и правая (рис. 26) боковины. В панелях необходимо предусмотреть вентиляционные жалюзи для эффективного охлаждения двигателя во время работы.

РИС. 23. ПЕРЕДНЯЯ ПАНЕЛЬ ОБЛИЦОВКИ.

РИС. 24. ЗАДНЯЯ ПАНЕЛЬ ОБЛИЦОВКИ.

РИС. 25. ЛЕВАЯ СТЕНКА ОБЛИЦОВКИ.

РИС. 26. ПРАВАЯ СТЕНКА ОБЛИЦОВКИ.

Для защиты двигателя от дорожной грязи и брызг обязательно устанавливается брызговик ведущего колеса (рис. 27).

РИС. 27. БРЫЗГОВИК ВЕДУЩЕГО КОЛЕСА.

Изготовление и монтаж багажника

Багажник собирается из стальных трубок диаметром 14 мм (рис. 28) методом сварки. К готовой конструкции приваривается подкос (рис. 29) для дополнительной жесткости. Багажник крепится одним концом к специальному кронштейну на раме, а его подкос — к самой раме болтом М5. Для удобства переноски к багажнику крепится ручка (рис. 30).

РИС. 28. БАГАЖНИК.

РИС. 29. ПОДКОС БАГАЖНИКА.

РИС. 30. РУЧКА БАГАЖНИКА.

Сиденье и его амортизация

Основание сиденья (см. рис. 3 в № 10) изготавливается из листовой стали толщиной 1.5 мм и крепится на шарнире к передним кронштейнам рамы. Это позволяет его откидывать.

На стальное основание размером 200х250х10 мм укладывается и подгоняется подушка из губчатой резины размером 215х265х55 мм, которая затем обтягивается дерматином. Готовая подушка сиденья (рис. 31) крепится к амортизатору (рис. 32), который обеспечивает комфорт при езде.

РИС. 31. ПОДУШКА СИДЕНЬЯ.

РИС. 32. ОСНОВАНИЕ (АМОРТИЗАТОР) СИДЕНЬЯ.

Конструкция с откидным сиденьем очень практична, так как обеспечивает легкий доступ к двигателю для осмотра и обслуживания.

Боковой прицеп для устойчивости

Для облегчения обучения езде и повышения устойчивости мотороллер можно оборудовать боковым прицепом. Рама прицепа (рис. 33) сваривается из водопроводных или газовых труб, проточенных до диаметра 20 мм.

РИС. 33. РАМА БОКОВОГО ПРИЦЕПА.

Ось колеса прицепа (см. рис. 13) запрессовывается во втулку и приваривается к усиливающей косынке из стали толщиной 1.5 мм (см. узел «Л сб.» на рис. 20).

После установки колеса монтируется крыло прицепа (рис. 34). С помощью передней (рис. 35) и задней (рис. 36) тяг прицеп шарнирно соединяется с рамой мотороллера.

РИС. 34. КРЫЛО ПРИЦЕПА.

РИС. 35. ПЕРЕДНЯЯ ТЯГА ПРИЦЕПА.

РИС. 36. ЗАДНЯЯ ТЯГА ПРИЦЕПА.

Завершающие работы и обкатка

После пробных испытаний и окончательной подгонки всех узлов мотороллер рекомендуется полностью разобрать. Все металлические детали зачищаются наждачной бумагой, обезжириваются ацетоном, грунтуются и окрашиваются. Для более ровного нанесения краску можно слегка подогреть до температуры 40–50°C.

Пуск двигателя осуществляется стандартно: водитель садится на мотороллер, несколько раз отталкивается ногой, поворачивает ручку газа на себя и, резко включив сцепление, запускает двигатель.

Возможные неисправности двигателя Д-4 (Д-5), их причины и способы устранения подробно описаны в инструкции по эксплуатации, там же даны рекомендации по обкатке. В период обкатки важно отрегулировать выхлоп, добиваясь мягкого и ровного звука, как у мотороллера «Вятка», путем подбора расстояния между дисками в глушителе. Если двигатель глохнет на холостом ходу, нужно завернуть регулировочный винт, а при слишком высоких оборотах — вывернуть его на 1–2 оборота.

В начале эксплуатации нового двигателя в жаркую погоду возможен перегрев и «прихватывание» поршня в цилиндре. В этом случае необходимо немедленно остановиться и дать двигателю полностью остыть.

Изготовление кузова бокового прицепа

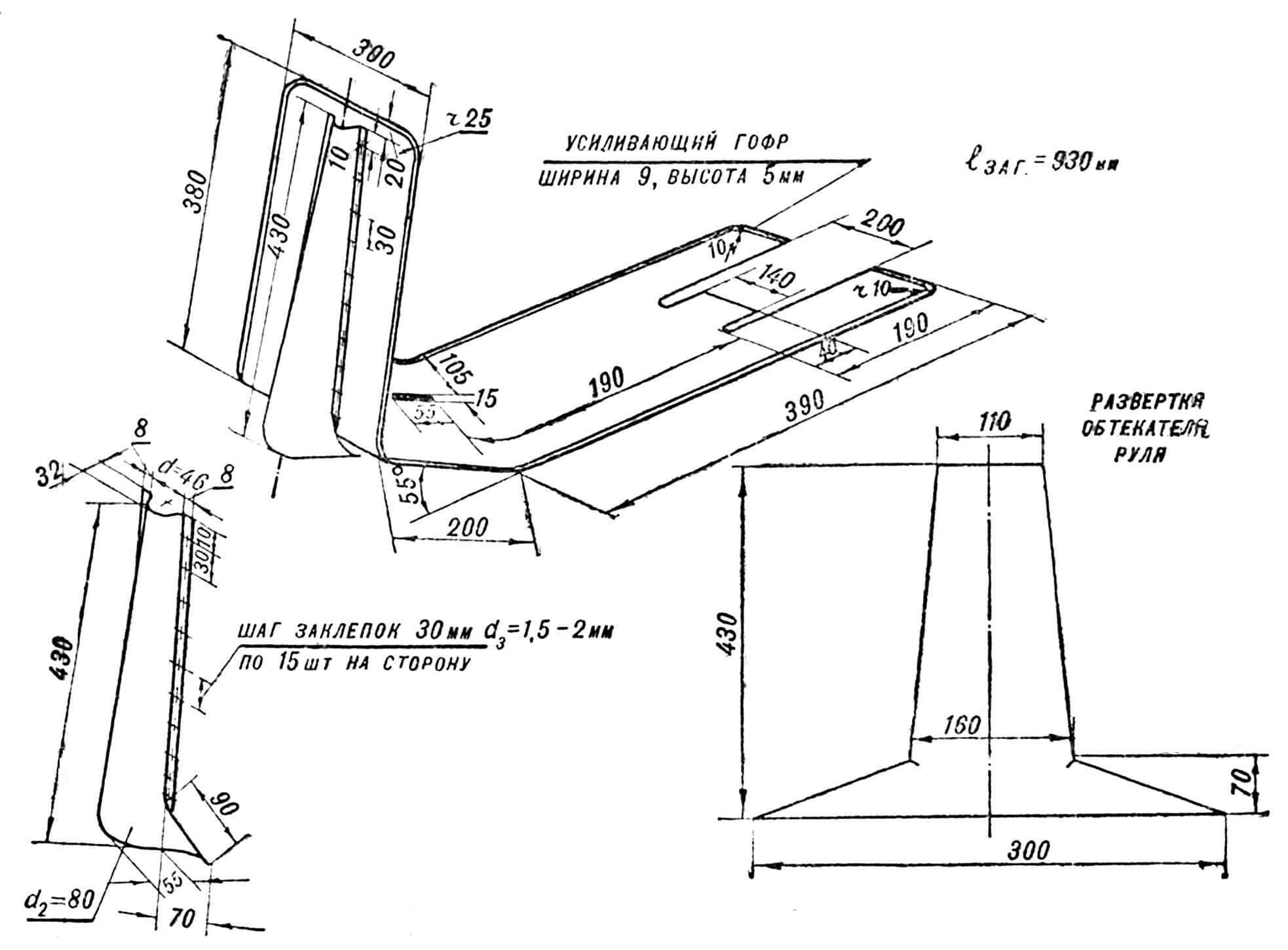

Кузов прицепа (рис. 37) изготавливается из листового алюминия толщиной 1.5 мм по предоставленной выкройке (рис. 38). Соединение деталей выполняется заклепками.

РИС. 37. КУЗОВ БОКОВОГО ПРИЦЕПА.

РИС. 38. ВЫКРОЙКА КУЗОВА.

Козырек (рис. 39, деталь 1) вырезается из оргстекла и через резиновую амортизационную прокладку приклепывается к дюралюминиевому уголку 15х15х2 мм, который, в свою очередь, крепится к корпусу прицепа. Амортизатор сиденья прицепа изготавливается из стали 1.5 мм. Пружины (высота 55 мм, диаметр 18 мм) вставляются в стаканы (деталь 2) и крепятся болтами М6 к амортизатору и полу кузова. Основание спинки (деталь 3) и подушка сиденья (деталь 4) делаются из фанеры и губчатой резины соответственно, обиваются дерматином. Спинка выполняется съемной для доступа в багажное отделение прицепа, где можно разместить аккумулятор для питания электрооборудования.

РИС. 39. СИДЕНЬЕ И КОЗЫРЕК (СТЕКЛО) ПРИЦЕПА.

В. Чердынцев