Стеклопластик вместо бальзы: преимущества и принцип

Для создания долговечных и прочных авиамоделей не обязательно использовать дефицитную древесину бальзы. Отличной альтернативой может стать стеклопластик, который позволяет получить легкую и очень жесткую конструкцию. Наиболее подходящей для такого материала является схема «монокок», где основную нагрузку принимает на себя сама обшивка фюзеляжа, а внутренние элементы (стрингеры и шпангоуты) служат в основном для поддержания ее формы.

Подготовка формы-болванки

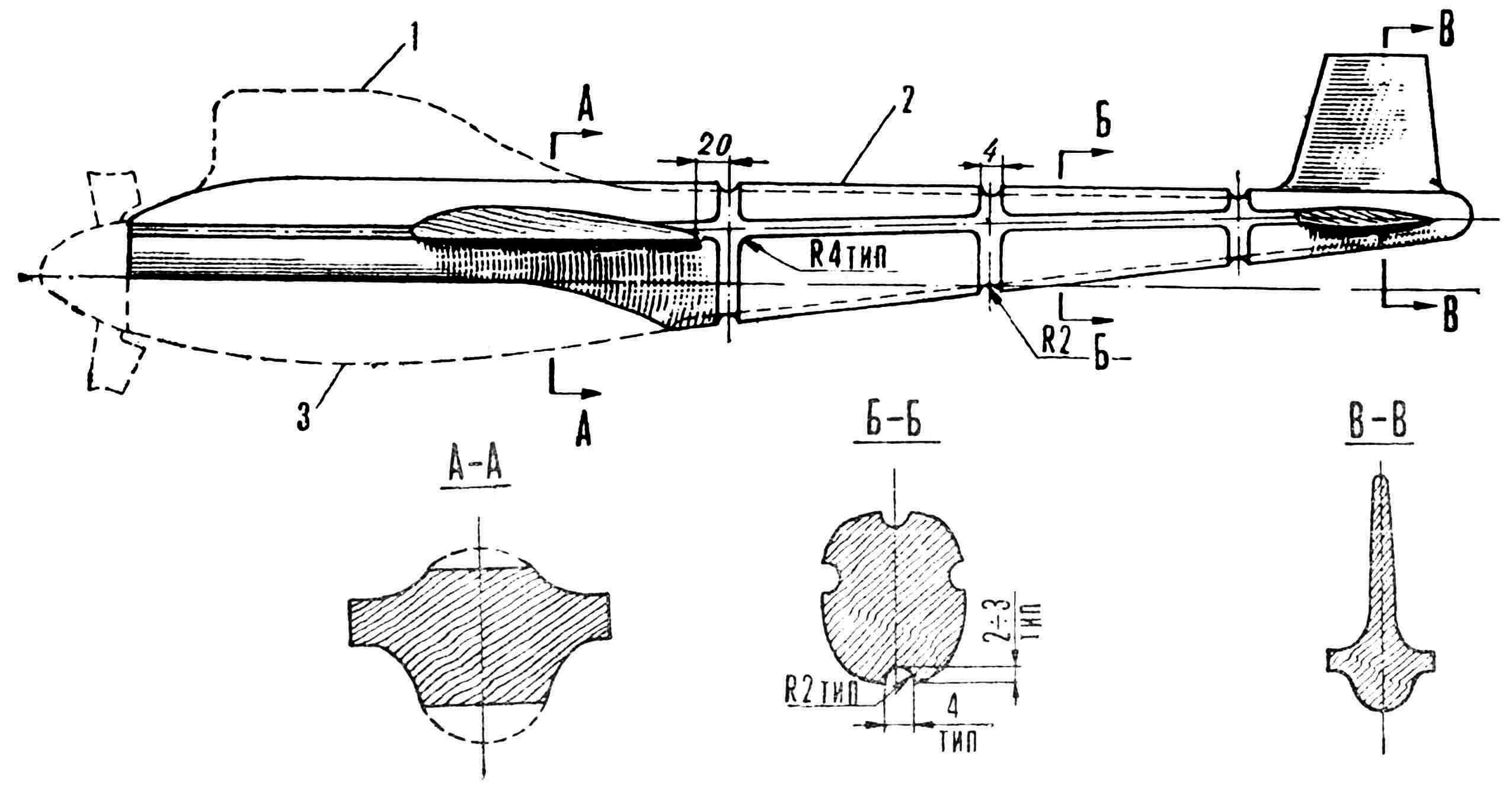

Первым и ключевым этапом является создание точной деревянной формы-болванки, которая станет основой для будущего фюзеляжа. После придания ей нужных контуров, в ней необходимо аккуратно прорезать пазы для последующей укладки силовых элементов — стрингеров и шпангоутов (см. Рис. 1). Поверхность формы тщательно шлифуется наждачной бумагой и покрывается несколькими слоями эмали для создания гладкой основы.

Рис. 1. Схема пазов для формирования каркаса: 1 — пилон; 2 — фюзеляж; 3 — капот.

Технология выклейки каркаса

Подготовленную болванку необходимо разогреть примерно до 60°C и покрыть разделительным слоем (воск, парафин или стеарин). После растирания и повторного нагрева до 80–90°C смазка равномерно распределяется. На остывшую форму в подготовленные пазы вклеиваются ленты стеклоткани шириной 8–10 мм, которые и формируют внутренний каркас.

Чтобы предотвратить осыпание краев при резке, стеклоткань предварительно расстилают на ровной поверхности (фанера, доска) и пропитывают эпоксидным клеем. Пока материал еще приклеен к основе, его нарезают на ленты нужного размера. Важно работать быстро, так как эпоксидная смола начинает загустевать уже через 2–3 часа, и тщательно приглаживать ленты, удаляя пузырьки воздуха. Количество слоев зависит от толщины ткани: для 0.1 мм достаточно одного, для более тонких (0.04–0.06 мм) потребуется два.

Формирование обшивки фюзеляжа

Сразу после каркаса накладывается первый слой обшивки. После короткой просушки (1.5–2 часа при комнатной температуре) можно приступать к окончательной оклейке. Толщина обшивки неоднородна: в носовой части и до первой трети хорды крыла она составляет около 0.7 мм, а затем постепенно уменьшается до 0.3 мм к хвосту.

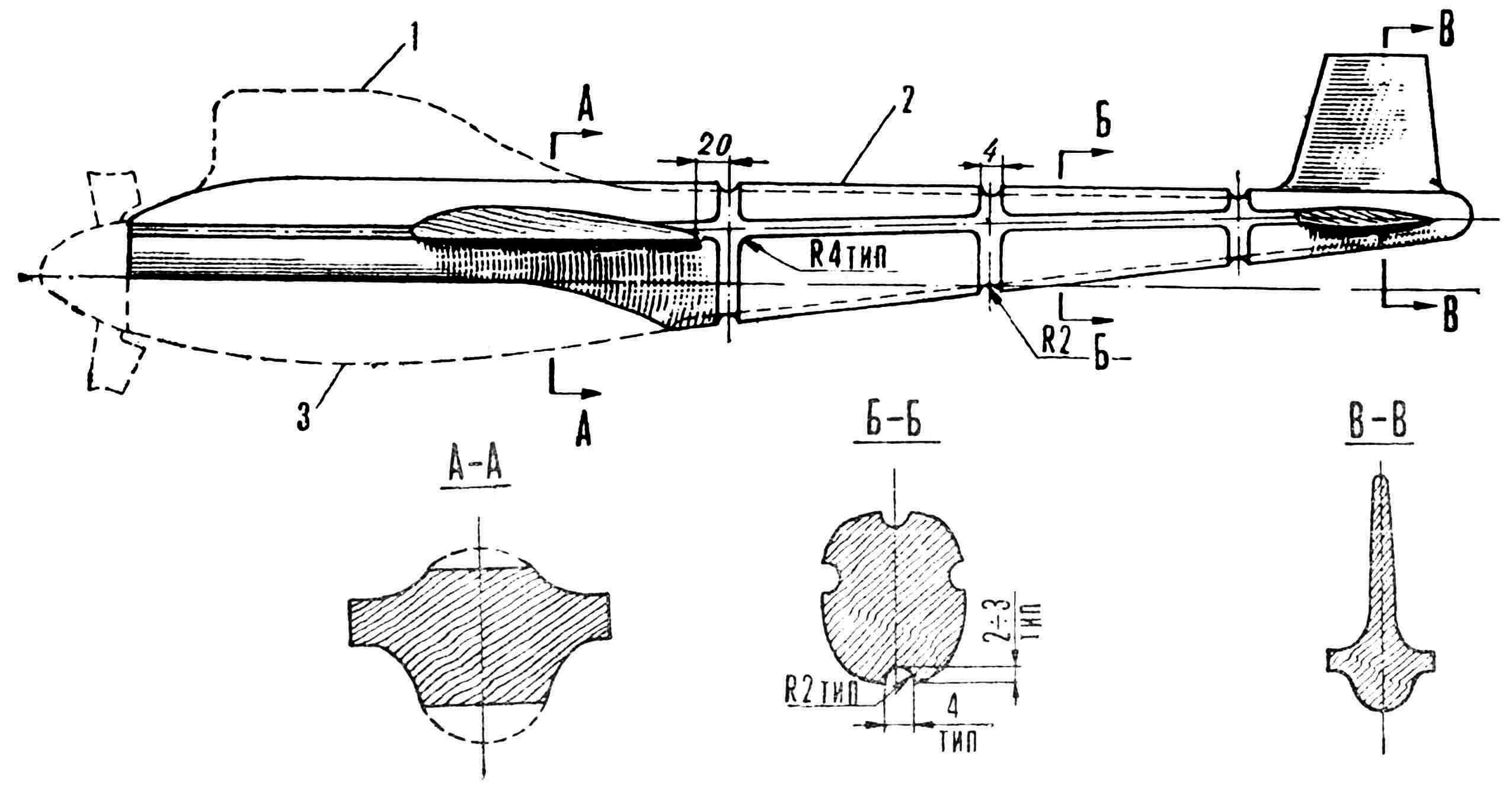

Финишный слой формируется из ленты шириной 20 мм, которая наматывается поперек оси фюзеляжа с нахлестом в 2–3 мм. Для сложных участков с резкими переходами кривизны лучше использовать тонкую стеклоткань (0.06 мм). Если образуются складки или пузыри, материал аккуратно разрезают и соединяют края внахлест (см. Рис. 2).

Рис. 2. Метод выравнивания материала на сложных участках: 1 — болванка; 2 — стеклоткань; 3 — соединение внахлест.

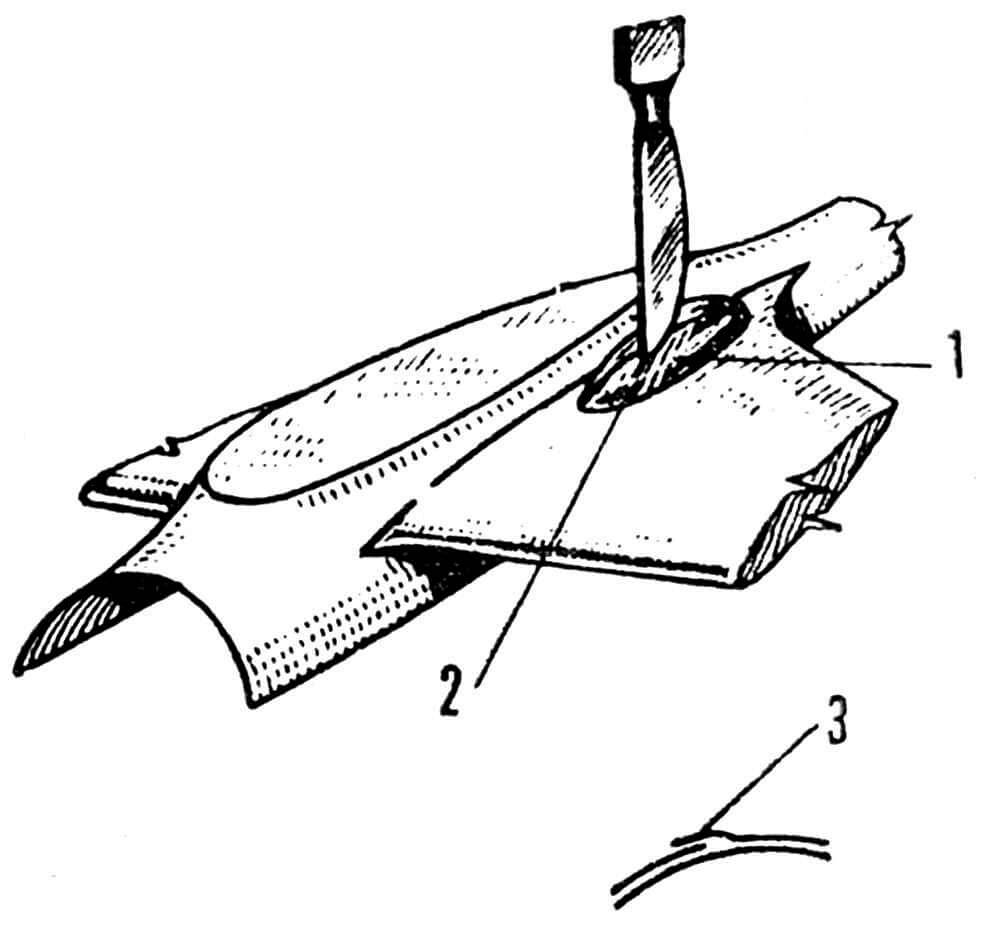

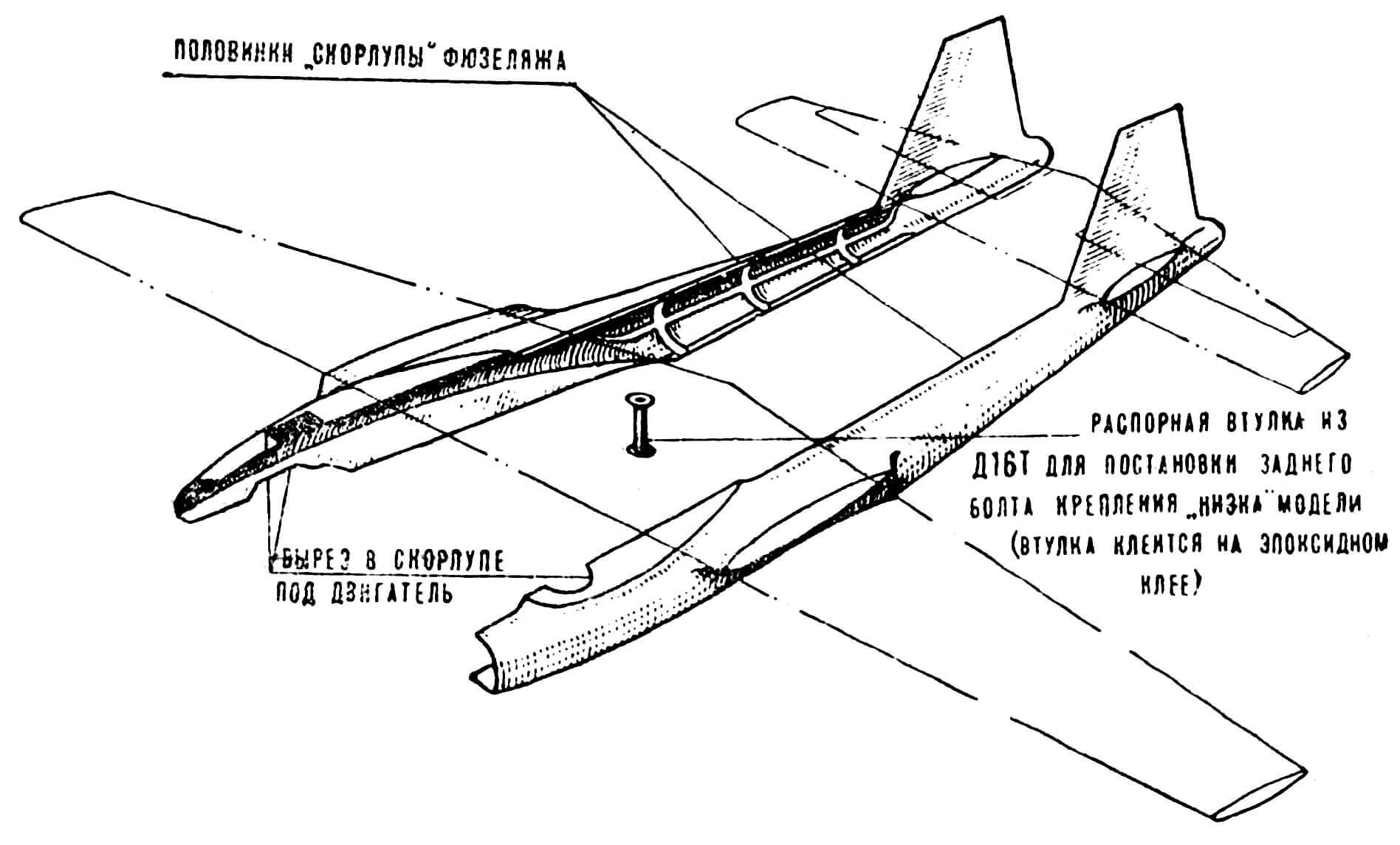

Сушка, снятие и сборка

Выклеенная оболочка сохнет на болванке 3 часа, после чего для полной полимеризации ее помещают в духовку или термошкаф (80–90°C) еще на 4 часа. Готовую скорлупу снимают, разрезая по оси симметрии. Половинки соединяют изнутри двумя слоями стеклотканевых лент на эпоксидной смоле (см. Рис. 3). Этот метод идеально подходит для изготовления фюзеляжей скоростных кордовых моделей или копий самолетов длиной до 500–700 мм.

Рис. 3. Соединение двух половинок фюзеляжа: 1 — обшивка; 2 — соединительная лента.

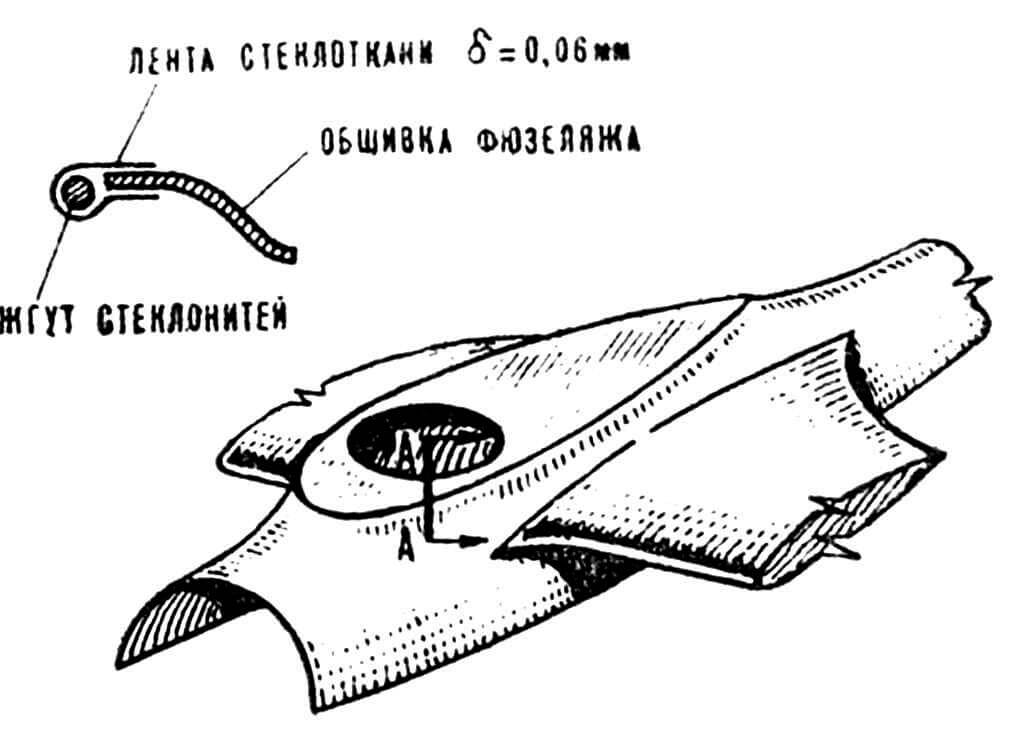

Доработка и усиление конструкции

В оболочке фюзеляжа делаются вырезы для двигателя. Их края необходимо усилить. Для этого из стеклоткани толщиной 0.3 мм выдергивают 5–8 нитей, пропитывают клеем, скручивают в жгут и укладывают по контуру выреза. Сверху жгут оклеивается полоской стеклоткани (0.06 мм, ширина 8 мм), что обеспечивает жесткость и прочность края (см. Рис. 4).

Рис. 4. Усиление краев вырезов окантовкой из стекложгута.

Рис. 5. Внешний вид половинок фюзеляжа перед окончательной сборкой.

Изготовление капота двигателя

Капот для головки цилиндра выклеивается отдельно на болванке из легкого пенопласта (ПХВ-1). После сушки в пенопласте внутри капота прорезается канал для охлаждающего воздуха (см. Рис. 6). Стенки канала оклеиваются тонкой стеклотканью или бумагой, а после полимеризации покрываются дополнительным слоем эпоксидной смолы для создания гладкой внутренней поверхности.

Рис. 6. Организация системы охлаждения двигателя: 1 — головка цилиндра; 2 — пенопластовая основа; 3 — оболочка из стеклоткани.

Альтернативный метод для неразборных конструкций

Если конструкция фюзеляжа не позволяет разрезать его после изготовления, можно использовать болванку из пенопласта ПС-4. После выклейки и сушки оболочки внутренняя пенопластовая основа растворяется ацетоном или специальным растворителем, оставляя внутри полость.

Готовый фюзеляж с приклеенным капотом окончательно обрабатывается напильником и мелкой наждачной бумагой для придания идеальной формы и подготовки к покраске.

Л. СТАРИКОВ, инженер, г. Киев