Стабилизация и подготовка сырья

В процессе переработки нефти и газа на промыслах, газоперерабатывающих (ГПЗ) и нефтеперерабатывающих заводах (НПЗ) образуется нестабильный газовый бензин или широкая фракция углеводородов. Для безопасной транспортировки этого продукта по трубопроводам или в железнодорожных цистернах необходима его стабилизация. Этот процесс заключается в удалении наиболее легких и летучих компонентов — метана и этана. В результате получают два основных продукта: стабильный газовый бензин (гексановую фракцию) и сжиженную широкую фракцию легких углеводородов (ШФЛУ).

Газофракционирование: разделение на целевые компоненты

Для более глубокой переработки нестабильный бензин может подвергаться газофракционированию. Цель этого процесса — разделение сырья либо на технические фракции (например, пропан-бутановую или пентан-гексановую), либо на индивидуальные углеводороды высокой чистоты: пропан, изобутан, н-бутан, изопентан, н-пентан и н-гексан. Ключевым технологическим комплексом для этого служат газофракционирующие установки (ГФУ). В их состав входит целый ряд аппаратов: ректификационные колонны, конденсаторы, испарители, рефлюксные емкости, насосы и другое оборудование.

Конструкция и режимы работы ректификационных колонн

Каждая ректификационная колонна, оснащенная контактными тарелками, проектируется и работает в уникальном технологическом режиме. Давление, температурный профиль по высоте аппарата, а также интенсивность верхнего (жидкого) и нижнего (парового) орошения подбираются строго в зависимости от состава поступающего сырья и требований к конечным продуктам. Это определяет и конструктивные особенности колонны — ее диаметр и высоту. На крупных предприятиях, таких как Тобольский нефтехимический комбинат, для обработки больших объемов сырья (до 3 млн тонн в год) могут использоваться централизованные газофракционирующие установки (ЦГФУ), куда свозятся потоки с нескольких объектов.

Схемы разделения и комбинированные процессы

Существует множество вариантов схем разделения сырья. На многоколонных ГФУ количество простых ректификационных колонн (дающих на выходе два продукта) всегда на единицу меньше числа целевых фракций. При этом схемы соединения колонн между собой могут быть разными. Например, для получения трех продуктов возможны две принципиальные схемы, а для пяти продуктов — уже 14 различных конфигураций. Выбор оптимальной схемы проводится на основе технико-экономического анализа.

Колонны часто называют по их основному целевому продукту: пропановая (депропанизатор), бутановая, изопентановая. В некоторых случаях процессы абсорбции и ректификации объединяются в рамках одной установки — абсорбционно-газофракционирующей (АГФУ). В таких комплексах абсорбер и абсорбционно-отпарная колонна (АОК, или деэтанизатор) используются для извлечения углеводородов из газа, после чего следует их тонкое разделение. Иногда эти аппараты заменяются одним фракционирующим абсорбером (ФА).

Принципы работы массообменных аппаратов

В различных аппаратах — абсорберах, ФА, АОК, деэтанизаторах (ДЭ) и деметанизаторах (ДМ) — протекают два основных процесса. В верхних секциях обычно происходит абсорбция, где «тощий» абсорбент с высокой молекулярной массой (80-140) поглощает целевые компоненты из газа. В нижних секциях этих же аппаратов, а также в классических ректификационных колоннах, осуществляется процесс ректификации (разделения).

Стандартная ректификационная колонна состоит из трех зон: укрепляющей (верхняя), отпарной (нижняя) и питательной (середина, куда подается сырье). Ключевыми параметрами управления являются жидкое орошение (рефлюкс), подаваемое на верх колонны, и паровое орошение, вводимое под низ. Их количество относительно получаемого продукта характеризуется флегмовым числом. Молекулярные массы орошения и соответствующих продуктов (верхнего или нижнего) обычно близки.

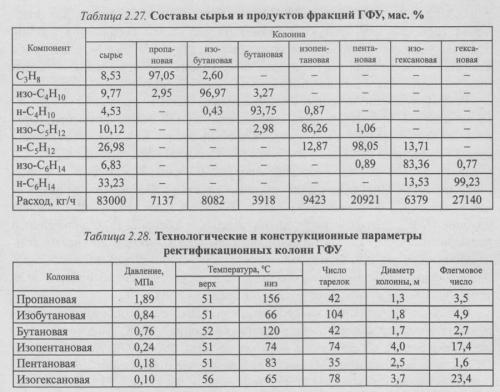

Практические примеры и параметры

В качестве иллюстрации сложности процесса можно рассмотреть пример ГФУ, состоящей из шести ректификационных колонн, которая из определенного сырья производит семь различных продуктовых фракций. Конкретные технологические и конструктивные параметры таких колонн (давление, температура, флегмовое число) всегда определяются составом сырья и строгими требованиями к чистоте конечных продуктов.

Таким образом, процессы стабилизации и газофракционирования представляют собой сложные, многоступенчатые технологические цепочки, требующие точного расчета и подбора оборудования для эффективного и экономичного разделения углеводородного сырья.