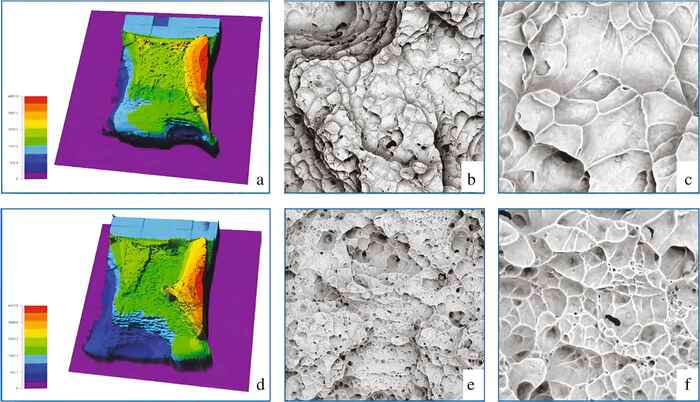

На изображении представлены макро- (а, г) и микротрещины (б, в, д, е), обнаруженные в образцах стали ЭП-659А после обработки методом смешения слоев.

Проблема прочности в аддитивном производстве

В таких критически важных отраслях, как аэрокосмическая, судостроительная и оборонная промышленность, широко применяются мартенситно-стареющие стали. Эти сплавы ценятся за уникальное сочетание высокой прочности, пластичности и ударной вязкости, которые сохраняются даже при сверхнизких температурах. В России все активнее внедряется технология 3D-печати металлов для создания сложных деталей послойным синтезом. Однако у этого метода есть существенный недостаток: слоистая структура часто приводит к неоднородности материала. Внутри стали могут оставаться крупные посторонние кристаллы, поры и микротрещины, что в конечном итоге снижает надежность и срок службы готовых изделий. Исследователи из Пермского политехнического университета предложили инновационное решение этой проблемы, объединив гибридную наплавку с последующей термической обработкой. Этот комплексный подход позволяет добиться большей однородности, плотности и, как следствие, значительно повысить прочностные и пластические характеристики материала.

Результаты работы были опубликованы в авторитетном журнале «Metals Science and Heat Treatment». Финансовую поддержку исследованию оказал Российский научный фонд (грант № 21-19-00715).

Гибридный подход как решение

Основная сложность при послойном формировании сплавов с помощью аддитивных технологий заключается в недостаточном сцеплении между нанесенными слоями. Это приводит к образованию внутренних дефектов, которые становятся концентраторами напряжения и снижают общую прочность конструкции.

Одним из способов борьбы с этим является гибридный процесс, при котором каждый новый слой металла сразу после нанесения подвергается деформационному упрочнению — механическому воздействию (например, проковке). Это уплотняет материал и измельчает его зернистую структуру. Данная методика уже хорошо зарекомендовала себя при обработке поверхностей алюминиевых, титановых и никелевых сплавов.

Однако для мартенситно-стареющих сталей, представляющих собой сложные железосодержащие сплавы с легирующими добавками, одного лишь деформационного упрочнения оказалось недостаточно.

Обратите внимание: Японские ученые осваивают технологии создания детей из клеток кожи.

Даже после гибридной наплавки в их структуре сохраняются крупные неоднородные кристаллы, негативно влияющие на эксплуатационные свойства.Комплексная технология: наплавка, закалка, старение

Для кардинального улучшения макроструктуры мартенситно-стареющей стали пермские ученые разработали многоступенчатый метод. Он включает в себя не только гибридную наплавку с упрочнением, но и последующую термическую обработку: высокотемпературную закалку с быстрым охлаждением и искусственное старение.

— Ключевая особенность мартенситно-стареющих сталей в том, что их свойства можно целенаправленно улучшать с помощью термообработки, — поясняет Михаил Симонов, директор Объединенной лаборатории фундаментальных исследований в области металловедения Пермского Политеха, кандидат технических наук. — В процессе закалки (нагрев до высокой температуры и быстрое охлаждение) в структуре стали формируются мельчайшие упрочняющие частицы. А последующее старение — выдержка при умеренной температуре около 500°C — обеспечивает их равномерное распределение. В результате материал способен выдерживать нагрузки до 1000 МПа и более, оставаясь при этом пластичным.

В эксперименте использовалась сталь марки ЭП659А (Cr12Ni9Mo2Si), которая традиционно применяется в ответственных конструкциях: мостах, крановых установках, нефтегазовых платформах, где требуются высокая прочность и стойкость к коррозии. Наплавка велась с помощью электрической дуги и проволочного материала, а каждый слой сразу уплотнялся пневматическим молотком.

Ученые сравнили два подхода: просто гибридную наплавку и гибридную наплавку с последующей термической обработкой (закалка при 940°C в течение 45 минут с охлаждением в воде и старение при 520°C в течение 4 часов). Затем они детально изучили, как такая обработка влияет на микроструктуру и механические свойства стали ЭП659А.

Результаты и перспективы

Исследование показало впечатляющие результаты. Термическая обработка после гибридной наплавки позволила получить значительно более однородную структуру материала. Исчезли крупные столбчатые кристаллические зоны размером до 80 мкм, которые являются типичным дефектом аддитивного производства. Механические свойства также существенно улучшились: твердость заготовки возросла на 30%, а предел прочности на разрыв достиг 1185 МПа. Для сравнения, у обычных конструкционных сталей этот показатель редко превышает 400-600 МПа.

Важно отметить, что модифицированный материал продемонстрировал высокую устойчивость к повреждениям даже в экстремальных условиях, при температурах до -100°C. Это открывает новые возможности для применения таких сталей в конструкциях, работающих в широком температурном диапазоне: в компонентах авиационной техники, морских платформах, газовых турбинах и криогенном оборудовании.

Разработка уже привлекла внимание промышленности и взята на вооружение предприятиями, специализирующимися на производстве ракетных двигателей.

Таким образом, исследования ученых Пермского Политеха доказали, что сочетание гибридной аддитивной технологии с последующей термической обработкой является эффективным способом радикального улучшения свойств синтезированных мартенситно-стареющих сталей. Внедрение этого метода в промышленность позволит создавать более надежные и долговечные изделия, способные работать в самых суровых условиях.

[My]PNIPUSteel3D-печать термообработка Longpost 0Больше интересных статей здесь: Новости науки и техники.

Источник статьи: От 3D-печати до закалки: ученые Пермского Политеха выяснили, как сделать высокопрочную промышленную сталь надежнее.