Проблема выбора технологии

При создании корпусов для автомоделей, авиамоделей или судомоделей одной из самых эффективных технологий считается выклейка из стеклоткани с применением полимерных смол, таких как эпоксидная или полиэфирная. Перед моделистом всегда встаёт сложный выбор метода формовки. Матричный способ позволяет получить идеальную поверхность и тиражировать детали, что удобно для клубной работы, но требует огромных трудозатрат на создание мастер-модели и самой матрицы.

Традиционный метод по болванке и его недостатки

Альтернативой является выклейка по болванке. Этот способ быстрее, но имеет серьёзные минусы. Изготовить деревянную или пенопластовую болванку сложной геометрической формы, точно учитывая толщину будущей оболочки, — задача нетривиальная. Не менее сложно аккуратно снять готовую оболочку с болванки, что часто вынуждает вводить технологические разрезы, которые не совпадают с конструктивными. Финальная доводка поверхности также отнимает много времени и сил. Несмотря на это, метод остаётся популярным для корпусов относительно простой формы.

Предлагаемое решение: лёгкоплавкие болванки

Мы предлагаем упрощённый и эффективный метод изготовления тонкостенных оболочек, в котором используется болванка из легкоплавких материалов — воска или парафина. Этот подход сочетает в себе достоинства предыдущих методов и минимизирует их недостатки.

Этап 1: Подготовка и создание «скелета»

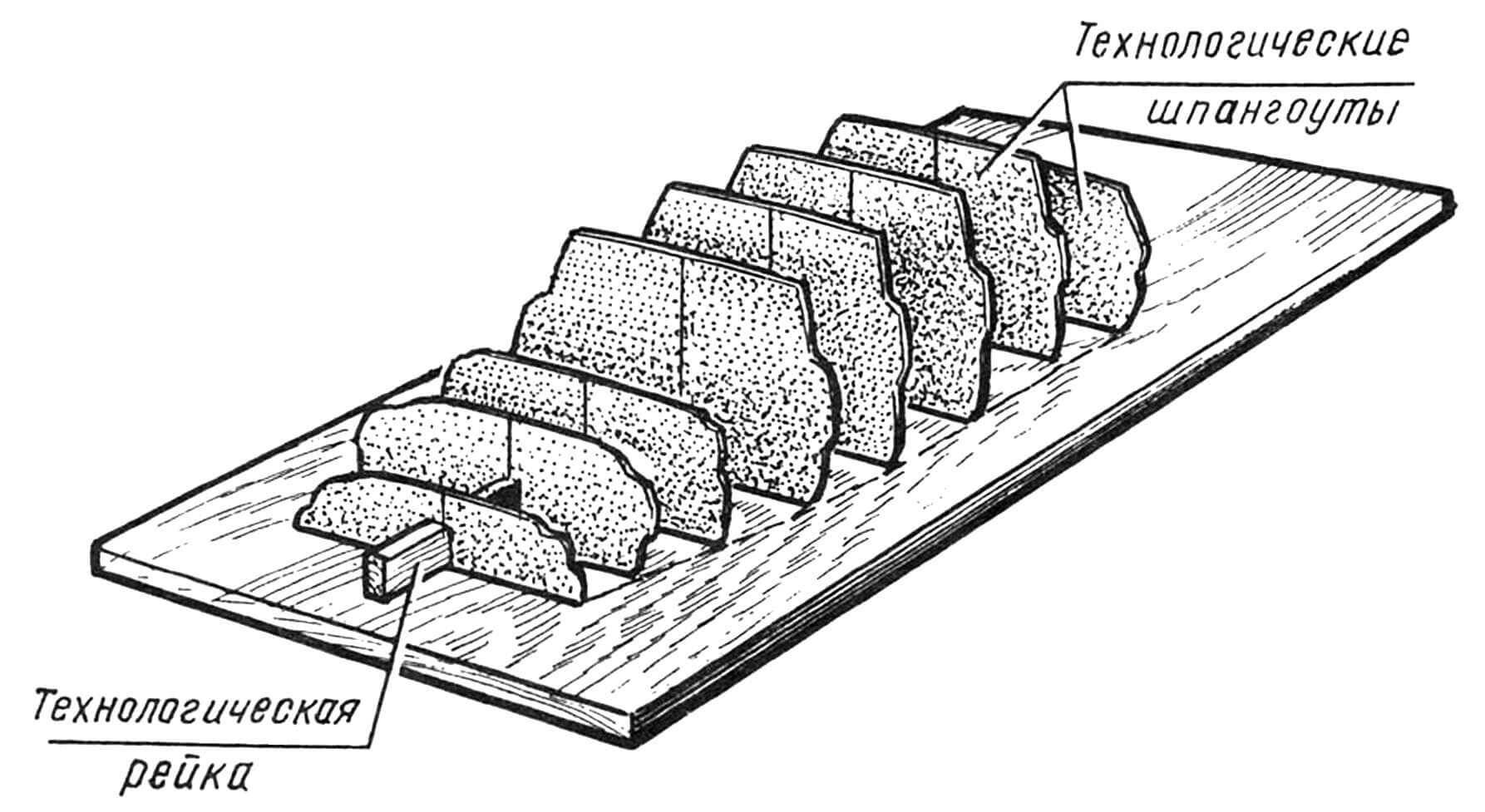

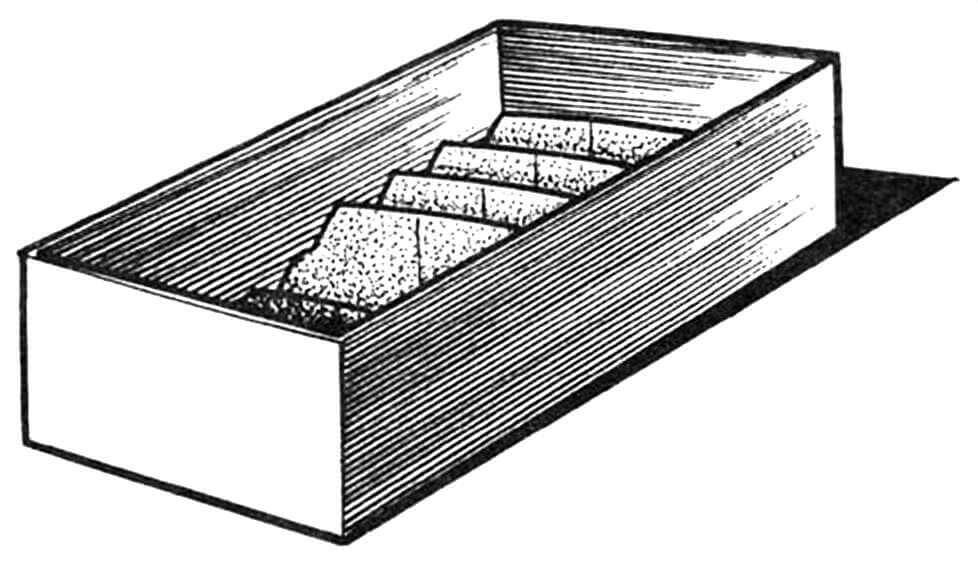

Работа начинается с построения плаза — полноразмерного чертежа модели. Особое внимание уделяется поперечным сечениям (шпангоутам), которые определяют форму корпуса. Их контуры переносят на картон, создавая набор технологических шпангоутов. Вместе с продольной рейкой (кильсоном), проходящей через ось симметрии, они собираются в пространственный каркас будущей болванки. Этот «скелет» закрепляется в подходящей по размеру форме — деревянном или металлическом ящике.

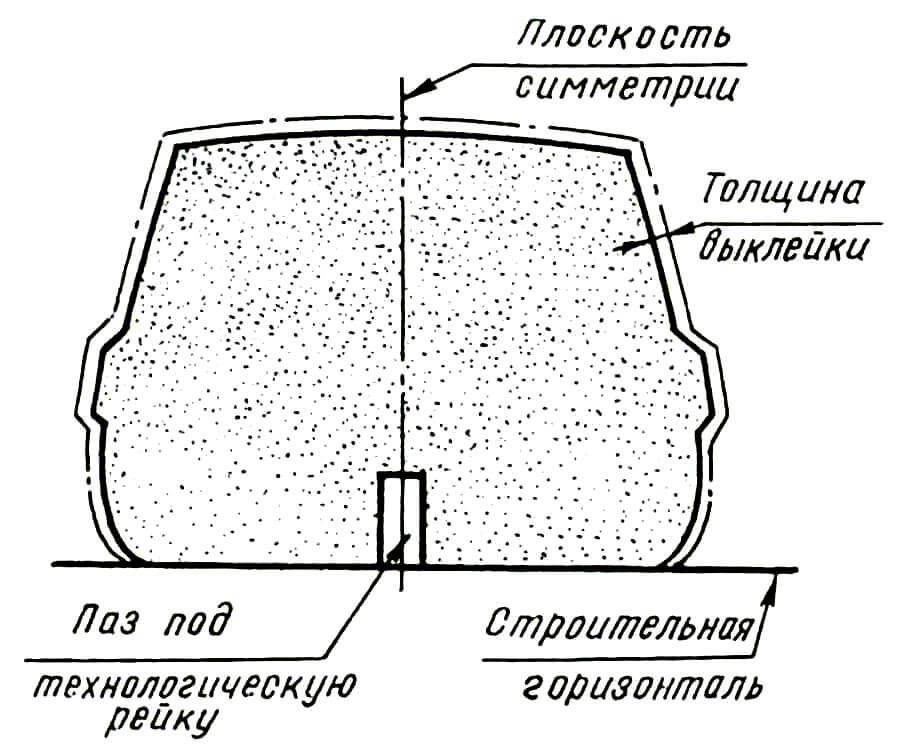

Технологический шпангоут, вырезанный из картона.

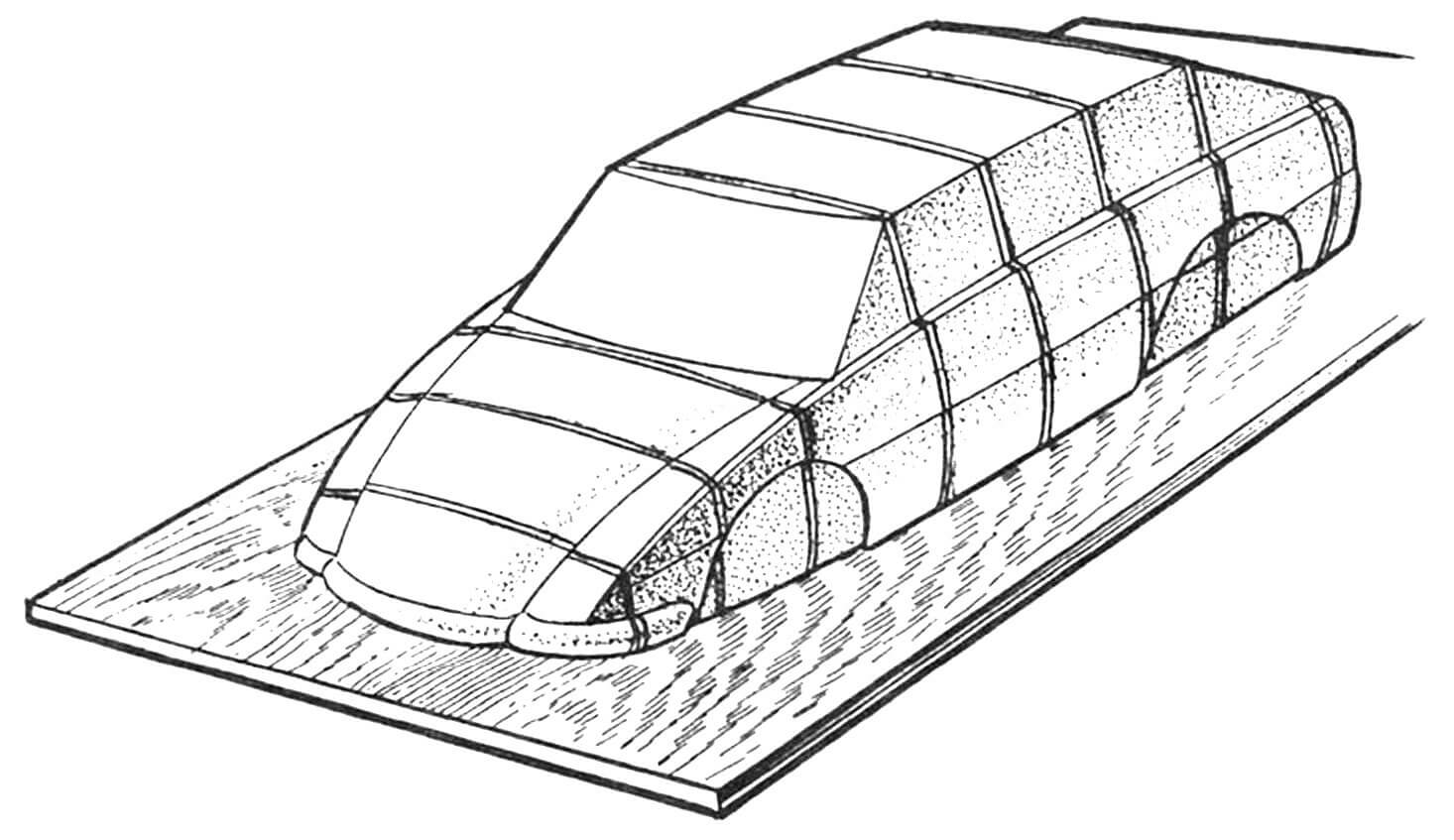

Собранный каркас парафиновой болванки, готовый к заливке.

Форма с установленным каркасом, подготовленная для заливки расплавленным парафином.

Этап 2: Заливка и обработка болванки

Воск или парафин расплавляют на водяной бане (использование открытого огня недопустимо из-за риска возгорания) и аккуратно заливают в форму с каркасом. После полного застывания блока его извлекают и начинают механическую обработку, ориентируясь на контуры внутреннего «скелета». Для работы используют ножи, стамески, самодельные инструменты из заточенных ложек. Небольшие дефекты, такие как раковины или сколы, легко исправляются паяльником, которым вплавляют кусочки парафина.

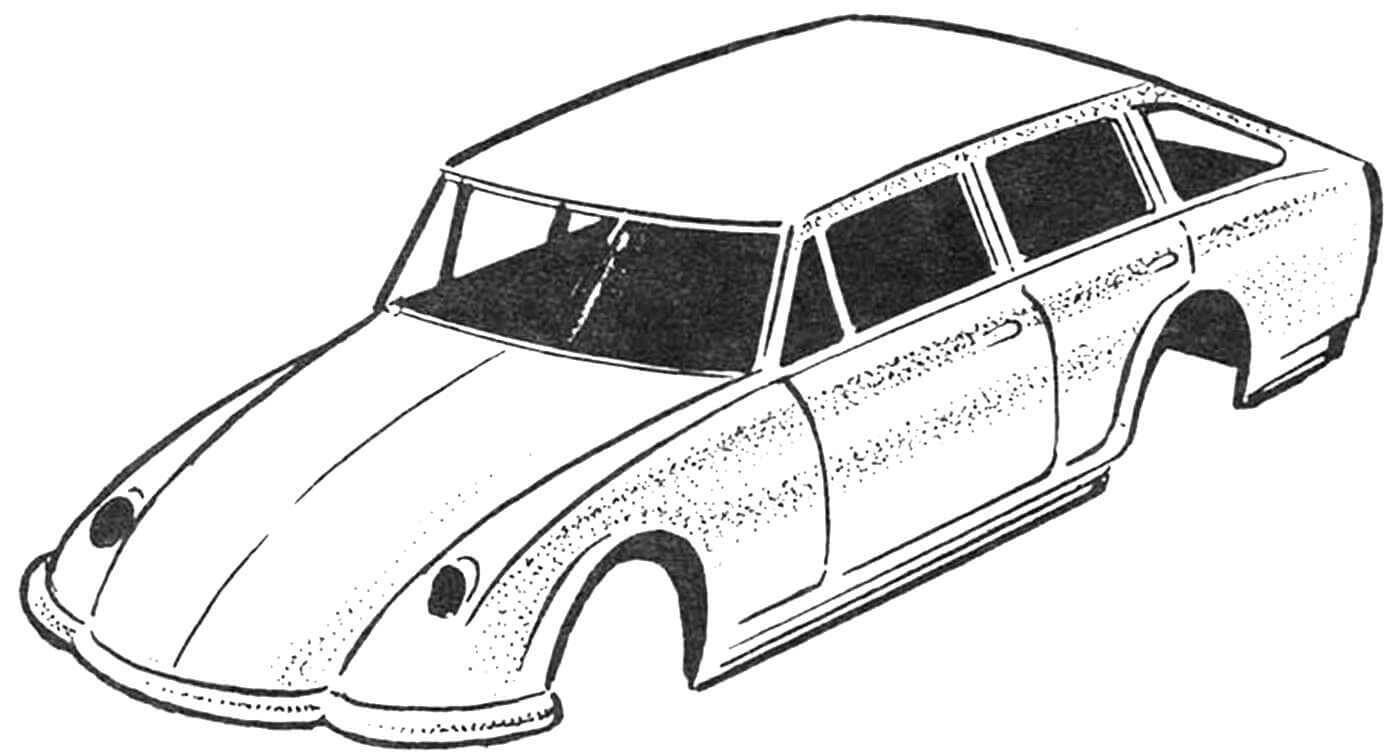

Готовая и отполированная парафиновая болванка, подготовленная к оклейке стеклотканью.

Этап 3: Выклейка оболочки и удаление болванки

Обработанную болванку полируют и оклеивают несколькими слоями стеклоткани, пропитанной эпоксидной смолой. После полимеризации смолы поверхность шпаклюют и шлифуют. Затем парафиновую сердцевину вытапливают через заранее предусмотренные технологические отверстия, а через них же извлекают картонный каркас. Если корпус требует разъёмов, распиливать его удобнее до вытапливания парафина — так тонкая оболочка меньше рискует быть повреждённой.

Готовый лёгкий и прочный стеклопластиковый корпус модели.

Усовершенствование: интеграция внутреннего каркаса

Данная технология открывает уникальные возможности. Например, можно создать оболочку с интегрированным внутренним силовым каркасом. Для этого в парафиновой болванке фрезеруют пазы, в которые сначала вклеивают стеклоткань, а затем вкладывают пенопластовые профили. Вся конструкция плотно обматывается для прижима. После отверждения смолы пенопласт стачивается заподлицо, и болванка оклеивается внешним слоем стеклоткани. После удаления парафина получается сверхлёгкая и жёсткая монолитная конструкция «оболочка-каркас».

Схема создания оболочки с внутренним каркасом: (А) болванка с пазами, (Б) укладка стеклоткани в пазы, (В) заполнение пазов пенопластом, (Г) обработка пенопласта, (Д) финальная оклейка стеклотканью.

В результате получается исключительно жёсткая и при этом очень лёгкая конструкция, форма которой ограничена только фантазией моделиста.