Назначение и применение

Зубообрабатывающий станок — это специализированный металлорежущий станок, предназначенный для изготовления и обработки ключевых элементов зубчатых передач: зубчатых колес и реек. Эти передачи являются основой множества механизмов, таких как редукторы и дифференциальные узлы.

На данных станках выполняют полный цикл работ по созданию зубьев: от чернового нарезания до чистовой обработки, доводки, притирки и даже закругления кромок. Работа осуществляется с помощью специального зуборезного инструмента. Исторически, хотя первые подобные станки появились еще в XVIII веке, их массовое внедрение и развитие пришлось на период промышленной революции середины XIX века в Европе и России. Сегодня они — неотъемлемая часть оснащения машиностроительных и станкостроительных предприятий.

Классификация станков

Разнообразие зубообрабатывающих станков определяется, в первую очередь, типом используемого инструмента и технологией обработки. Основные виды включают: зубофрезерные, зубодолбежные, зубострогальные, зубошевинговальные, зубошлифовальные, зубохонинговальные, зубопритирочные, зубообкаточные и зубозакругляющие станки.

Зубофрезерные станки

Эти станки, которые могут быть вертикальными с подвижным столом или подвижной стойкой, предназначены для нарезания зубьев на колесах различного типа. В качестве основного инструмента здесь применяется червячная фреза. Технологические возможности таких станков весьма широки: они могут обрабатывать заготовки диаметром от 2 до 750 мм с модулем зуба от 0,05 до 10 мм.

Зубодолбежные станки

Вертикальные станки этого типа используют в качестве режущего инструмента долбяк, совершающий возвратно-поступательные движения. Обработка ведется по методу обкатки. На зубодолбежных станках изготавливают цилиндрические колеса с прямыми и косыми зубьями (как наружного, так и внутреннего зацепления), блоки колес, зубчатые рейки и шлицевые валы. Диапазон обрабатываемых диаметров — от 15 до 1600 мм с модулем до 12 мм.

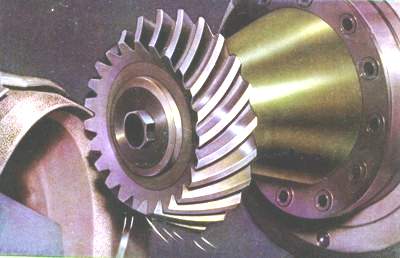

Зубострогальные станки

На этих станках обработка конических колес с прямыми зубьями производится одним или двумя резцами также методом обкатки. Рабочий ход резца направлен к вершине конуса заготовки. Станки способны обрабатывать зубья длиной до 285 мм с модулем 2,5–25 мм.

Зубошевинговальные станки

Процесс шевингования основан на «бреющем» резании при взаимном скольжении зубьев инструмента (шевера) и заготовки. Шевер может быть дисковым, реечным или червячным. Подача инструмента может осуществляться в разных направлениях: параллельном, диагональном или касательном.

Зубошлифовальные станки

Эти станки, имеющие вертикальную или горизонтальную компоновку, предназначены для финишной обработки зубьев после термообработки. Инструментом служит фасонный шлифовальный круг, который, вращаясь и совершая возвратно-поступательные движения, шлифует профиль зуба методом обкатки.

Зубохонинговальные станки

Для уменьшения шероховатости поверхности зубьев применяется хонингование. Инструмент (хон) представляет собой зубчатое колесо из пластмассы с абразивным покрытием. В процессе работы хон совершает сложное движение: вращение и возвратно-поступательное перемещение относительно оси заготовки.

Зубопритирочные станки

Притирка — это процесс окончательной доводки зубьев после закалки. Инструментом служит чугунное колесо-притир, смазанное абразивной пастой. Обычно заготовка обкатывается одновременно тремя притирами, оси которых наклонены.

Зубообкаточные станки

Этот вид обработки, проводимый в масляной среде без абразива, применяется для сглаживания поверхности зубьев незакаленных колес. Инструмент — высокоточное закаленное колесо (лон). Метод подходит для деталей, не требующих высочайшей точности.

Зубозакругляющие станки

Специализированные станки для закругления кромок (снятия фасок) у прямых и косых зубьев. Инструмент — пальцевая коническая фреза. Заготовка устанавливается под углом 30–45° к вертикальной оси фрезы, что и позволяет формировать скругление.

Перспективы развития зубообрабатывающих станков связаны с постоянным повышением их производительности, точности и степени автоматизации процессов.