Перед тем как рельсы укладывают на шпалы для создания железнодорожного полотна, они проходят обязательную проверку на наличие скрытых изъянов. Для этого используется специальное устройство — дефектоскоп. Этот термин происходит от латинского слова «defect» (недостаток) и греческого «scopheo» (смотрю). Задача дефектоскопии — выявить внутренние дефекты в изделиях из различных материалов, не разрушая их, ведь даже микроскопическая трещина может впоследствии привести к катастрофическому разрушению конструкции и аварии.

Визуальный контроль и его ограничения

Наиболее простым и доступным методом является визуальный контроль. Он заключается в осмотре изделия невооруженным глазом или с использованием оптических приборов, таких как лупы или микроскопы. Однако этот подход имеет существенное ограничение: он позволяет обнаружить только поверхностные дефекты. Минимальный размер дефекта, который можно увидеть глазом, составляет 0,1–0,2 микрона, а с помощью оптических систем — несколько микрометров. Для поиска внутренних, скрытых дефектов требуются более сложные технологии.

Методы с использованием проникающих излучений

Чтобы «заглянуть» внутрь материала, в дефектоскопии применяют различные виды проникающих излучений. Рентгенодефектоскопия эффективна для контроля изделий толщиной до 25 сантиметров. Для более массивных объектов, например, крупных металлических отливок, обычно используют гамма-излучение радиоактивных изотопов. Эти методы работают по принципу просвечивания: излучение, проходя через материал, ослабляется в местах наличия дефектов, что фиксируется на детекторе или фотопленке. Для выявления поверхностных дефектов также применяют радиоволны сантиметрового и миллиметрового диапазона, а также инфракрасное и ультрафиолетовое излучение.

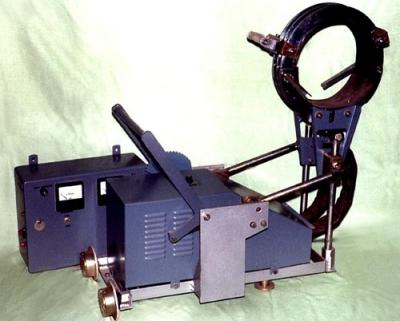

Ультразвуковая и капиллярная дефектоскопия

Широкое распространение в промышленности получила ультразвуковая дефектоскопия. Наиболее известен эхо-метод, который аналогичен принципу работы радиолокатора: ультразвуковой импульс посылается в материал, и по отраженному сигналу от внутренних дефектов определяется их местоположение и размер. Также применяется теневой метод, основанный на ослаблении ультразвуковой волны при прохождении через дефект.

Для обнаружения мельчайших поверхностных трещин используется капиллярная дефектоскопия. Ее суть заключается в искусственном усилении контраста между дефектным и целым участком. На поверхность изделия наносят специальное люминесцирующее (светящееся в УФ-лучах) или цветное вещество-пенетрант. Благодаря капиллярному эффекту, жидкость проникает в мельчайшие трещины. После удаления излишков вещества и нанесения проявителя, дефекты становятся хорошо заметными. Этот метод также называют люминесцентной или цветной дефектоскопией, и с его помощью можно выявлять дефекты размером до 0,02 миллиметра.

Экономическая значимость и выбор метода

Стоит отметить, что не существует универсального метода дефектоскопии, пригодного для всех материалов и типов дефектов. Каждая технология имеет свою специфическую область применения, и выбор зависит от материала контролируемого объекта, его геометрии, типа предполагаемых дефектов и требуемой чувствительности.

Применение дефектоскопии на производстве решает две ключевые задачи. Во-первых, она обеспечивает безопасность, отсеивая изделия со скрытыми дефектами, которые могут привести к отказам и авариям. Во-вторых, она приносит значительный экономический эффект, позволяя избежать затрат на дальнейшую обработку и сборку деталей, которые изначально имеют внутренние изъяны и в итоге будут забракованы. Таким образом, дефектоскопия является неотъемлемой частью современного технологического процесса, гарантирующей качество и надежность продукции.