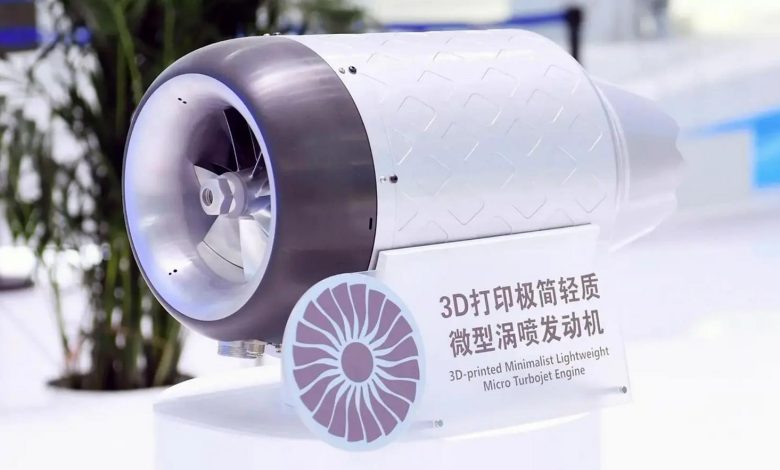

Китай совершил технологический прорыв, успешно испытав в полете первый в мире миниатюрный турбореактивный двигатель, полностью созданный с помощью аддитивных технологий, или 3D-печати. Во время испытаний двигатель, установленный на беспилотном летательном аппарате, достиг впечатляющей скорости в 0,75 числа Маха (около 920 км/ч) на высоте 6000 метров. Это достижение принадлежит государственной корпорации Aero Engine Corporation of China (AECC), которая разработала и произвела двигатель внутри страны, сделав основной упор на цифровое проектирование и аддитивное производство.

От стенда к небу: путь испытаний

Этот успех знаменует собой важный шаг Китая на пути к независимости в разработке критически важных авиационных технологий. Он также наглядно демонстрирует практическую жизнеспособность подхода, объединяющего цифровое проектирование и 3D-печать для создания сложных силовых установок. Разработка двигателя прошла несколько ключевых этапов: наземные испытания были завершены еще в 2023 году, а в июле текущего года состоялся первый полет на подвесе. Последнее же испытание было полноценным одиночным полетом, что перевело технологию из лабораторной стадии в сферу практического применения.

Характеристики и результаты полета

В ходе 30-минутного испытательного полета двигатель, развивающий тягу около 1,6 кН (примерно 160 кгс), стабильно работал, приводя в действие беспилотник-мишень. Аппарат не только достиг заданной высоты в 6 километров и скорости, составляющей 75% от скорости звука, но и подтвердил надежность новой конструкции в динамичных условиях реального полета. По данным AECC, все системы функционировали штатно и без сбоев.

Обратите внимание: MIT и IBM хотят изменить наш мир с помощью искусственного интеллекта.

Революция в проектировании и производстве

Данный двигатель является первым в Китае в своем классе тяги, созданным с применением комбинации двух передовых технологий: 3D-печати и топологической оптимизации. Топологическая оптимизация — это сложный математический метод, который позволяет рассчитать идеальное распределение материала внутри заданного пространства, создавая конструкции с оптимальным соотношением прочности и веса. В результате получаются сложные, ажурные и сверхлегкие формы, которые невозможно изготовить традиционными методами, такими как литье или механическая обработка. Аддитивное производство (3D-печать) позволяет воплотить эти цифровые модели в реальность, слой за слоем создавая детали. Более 75% массы двигателя, включая все его вращающиеся компоненты, были напечатаны на 3D-принтере.

Преимущества и перспективы

Такой инновационный подход позволил кардинально сократить количество отдельных деталей в двигателе. Это привело к значительному снижению общего веса конструкции, а также упростило процесс сборки и будущего технического обслуживания. Успешная летная валидация открывает дорогу для новых испытаний, которые будут нацелены на достижение еще больших высот и скоростей. Внедрение этой методологии проектирования и производства, как ожидается, существенно сократит цикл разработки будущих авиадвигателей и ускорит прогресс в создании высокотехнологичных двигательных установок нового поколения.

14.11.2025 72 FacebookXVKontakteOdnoklassnikiTelegram Подпишитесь на нас:Вконтакте / Telegram / Дзен НовостиБольше интересных статей здесь: Новости науки и техники.

Источник статьи: Китай успешно провел испытания первого полностью созданного с помощью 3D-печати миниатюрного турбореактивного двигателя, который в ходе полета достиг скорости 0,75 числа Маха на высоте 6 тысяч метров.