Микрокомпрессор МК5 — это компактный одноступенчатый поршневой агрегат, разработанный на основе двигателя МД5. Его универсальность позволяет использовать устройство для решения широкого круга задач: от покраски моделей самолетов, катеров и микроавтомобилей до подкачки шин мотоциклов, мотороллеров и автомобилей.

Основные технические характеристики

Модель обозначается как МК5. Ее цилиндр имеет диаметр 19 мм при ходе поршня 17 мм, что обеспечивает рабочий объем 4,82 см³. Компрессор способен создавать давление до 4 кг/см², а его производительность составляет около 8 литров воздуха в минуту при частоте вращения 2500–2700 об/мин. Для работы ему требуется привод от двигателя мощностью примерно 0,3 л.с. Агрегат отличается небольшим весом (всего 300 г) и рассчитан на непрерывную работу в течение одного часа. Его общий ресурс до замены деталей — порядка 150 часов. Смазка трущихся частей осуществляется разбрызгиванием индустриального масла, а охлаждение — воздушное.

Принцип работы

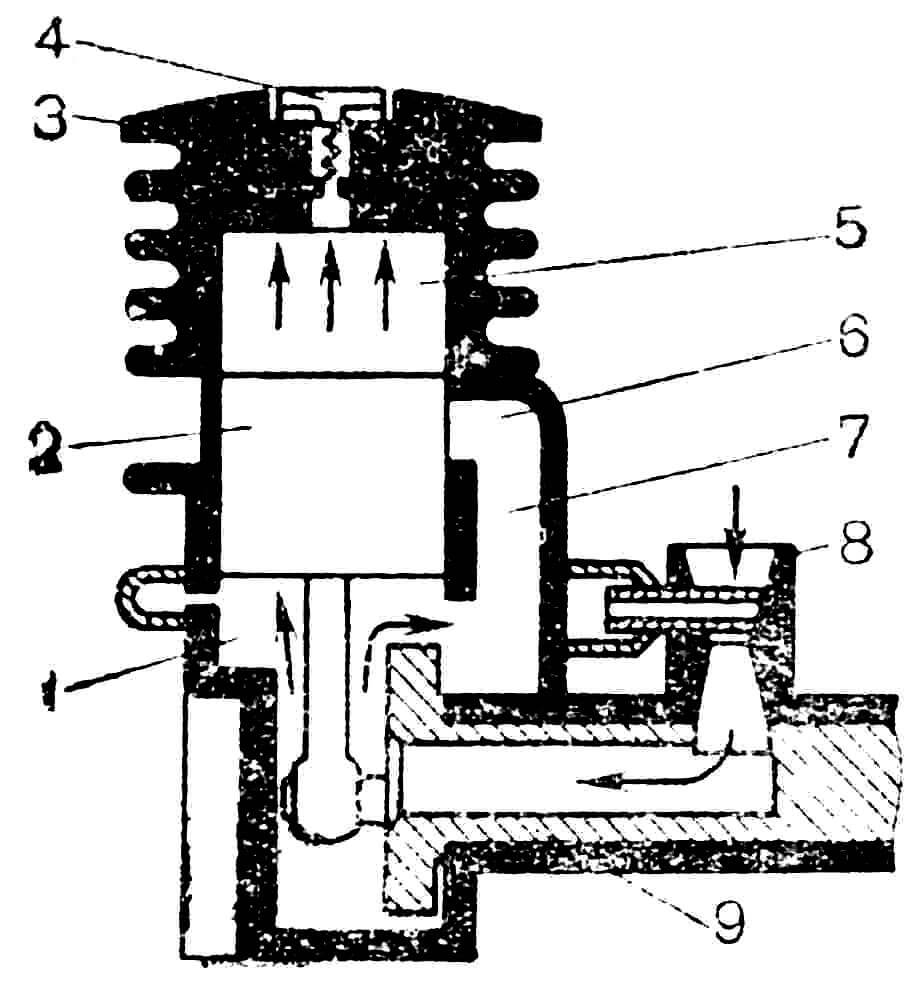

Работа микрокомпрессора основана на преобразовании вращательного движения кривошипного вала в возвратно-поступательное движение поршня (см. Рис. 1).

Рис. 1. Схема работы микрокомпрессора МК5.

При движении поршня вниз в рабочей полости цилиндра создается разрежение. Под действием атмосферного давления воздух через диффузор и канал в кривошипном валу поступает в цилиндр, заполняя его. При обратном ходе поршня вверх воздух сжимается. Как только давление превысит сопротивление, открывается обратный клапан в крышке цилиндра, и сжатый воздух направляется в подключенную емкость или систему.

Конструктивные особенности

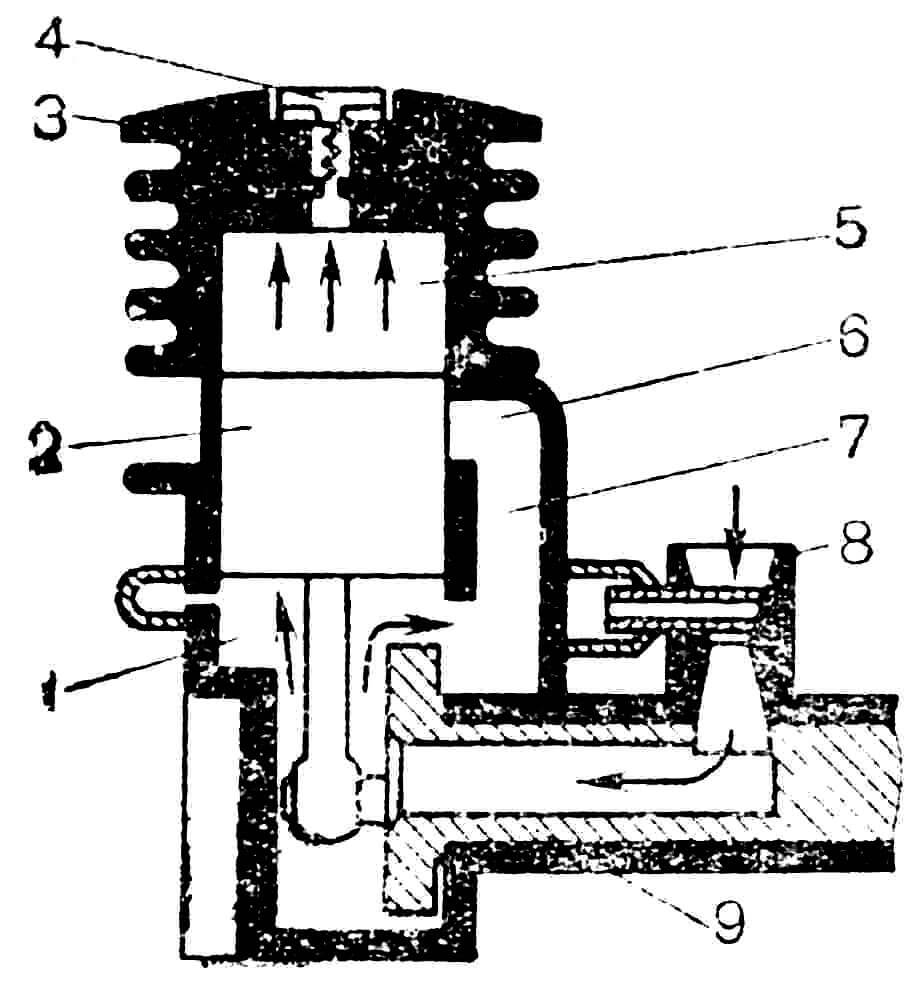

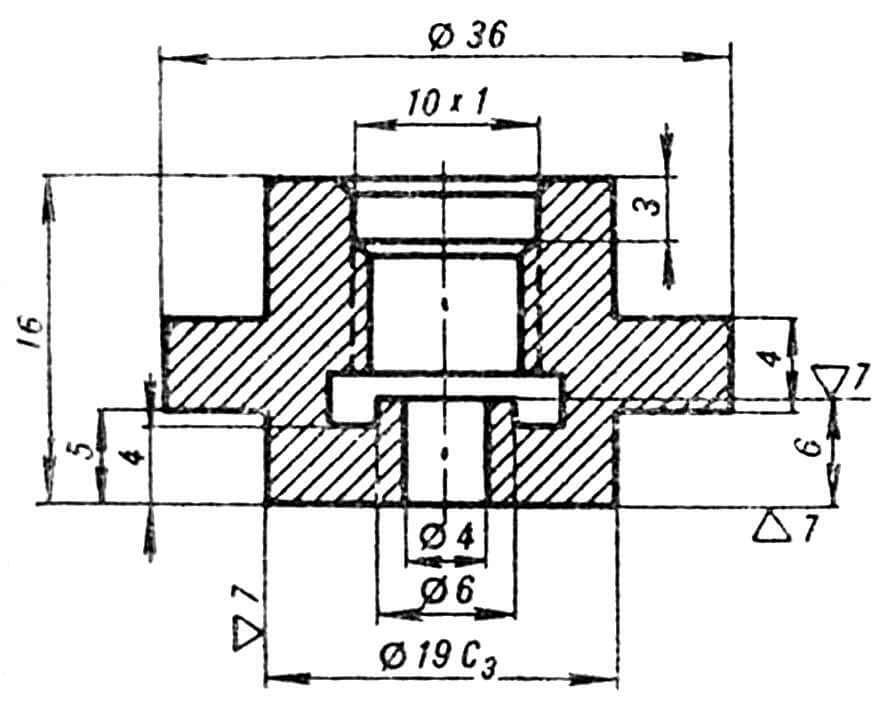

Микрокомпрессор МК5 (см. Рис. 2) состоит из нескольких ключевых узлов: картера, гильзы цилиндра, кривошипного вала, поршня с кольцами, крышки с обратным клапаном и штуцера для отвода воздуха.

Рис. 2. Микрокомпрессор в разрезе: 1 — картер; 2 — гильза; 3 — кривошипный валик; 4 — поршень; 5 — крышка; 6 — обратный клапан; 7 — пружина; 8 — штуцер; 9 — жиклер; 10 — штуцер для масла; 11 — поршневые кольца; 12 — поршневой палец; 13 — носок картера; 14 — шатун; 15 — конусная втулка; 16 — гайка; 17 — маховик; 18 — трубка; 19 — резиновое кольцо; 20, 21 — подшипники; 22 — винт; 23 — гайка; 24 — регулировочная шайба.

Картер, отлитый из алюминиевого сплава АЛ4, является основой конструкции. В отличие от картера двигателя МД5, в нем предусмотрено резьбовое отверстие для подачи масла. Верхняя часть цилиндра имеет оребрение для улучшения воздушного охлаждения. Кривошипный вал изготовлен из прочной стали 38ХА. Гильза цилиндра, также стальная и закаленная, не имеет выхлопных окон, в отличие от двигательной версии. Поршень сделан из дюралюминия Д1-Т и оснащен тремя канавками под поршневые кольца из чугуна. Крышка крепится на шесть винтов и содержит обратный клапан, который открывается только в момент нагнетания давления.

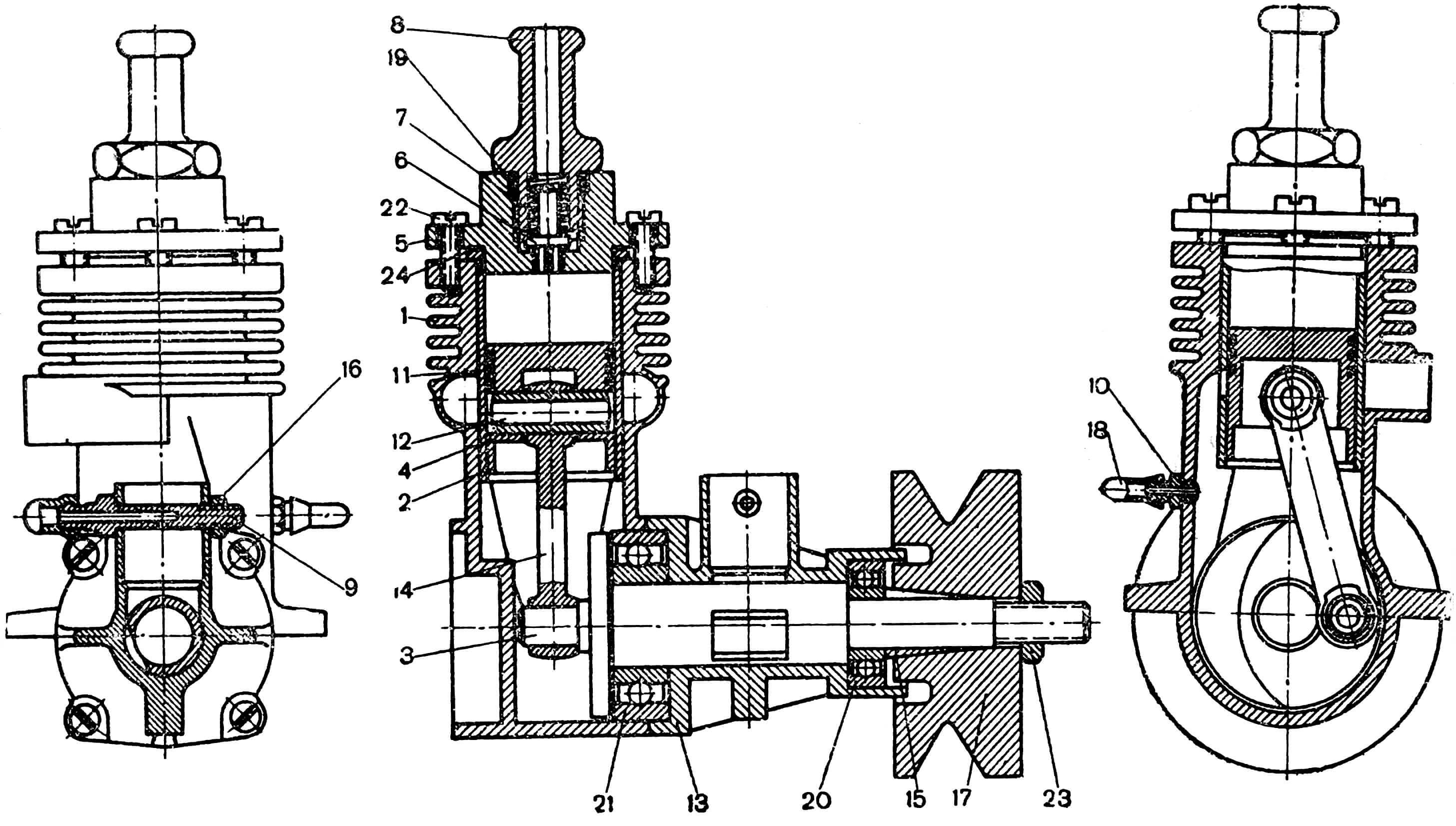

На рисунках 3–10 представлены чертежи уникальных деталей компрессора, не встречающихся в базовом двигателе МД5.

Рис. 3. Поршень.

Рис. 4. Крышка.

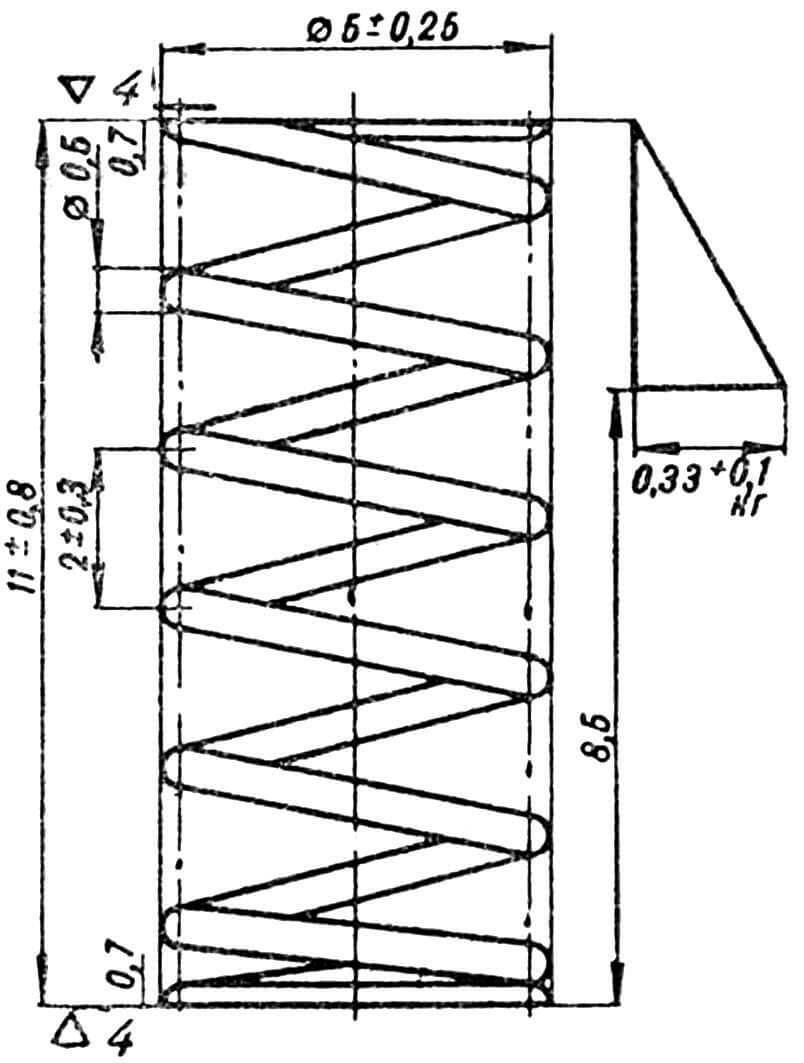

Рис. 5. Пружина обратного клапана.

Рис. 6. Штуцер для подачи сжатого воздуха.

Рис. 7. Штуцер для подачи масла в картер.

Рис. 8. Обратный клапан.

Рис. 9. Жиклер.

Рис. 10. Сетчатый фильтр.

Система смазки

Смазка трущихся деталей осуществляется маслом, которое впрыскивается во всасывающий патрубок. По каналу в кривошипном валу масло попадает в картер, где центробежные силы обеспечивают его разбрызгивание. Таким образом смазываются поршень, кольца, шатун, гильза и подшипники.

Рекомендации по эксплуатации

Микрокомпрессор МК5 можно использовать в различных условиях. Для стационарной работы (например, в мастерской) его можно закрепить на верстаке и подключить к электродвигателю с подходящими параметрами (около 0,3 л.с., 2500–2700 об/мин). Соединение с приводом рекомендуется делать гибким — с помощью обрезиненного шнура или тросика. Для этого на валы компрессора и двигателя устанавливаются маховики диаметром 70–80 мм с коническими канавками (см. Рис. 11).

Рис. 11. Схема соединения микрокомпрессора с электромотором.

Аналогичную схему можно применять и на транспорте (например, для подкачки шин), закрепив компрессор на кронштейне и соединив его с маховиком основного двигателя.

Важные условия для долговечной работы:

- Защита от загрязнений: На всасывающий патрубок необходимо установить сетчатый фильтр (как на Рис. 10) с мелкими ячейками (около 0,1 мм), чтобы предотвратить попадание пыли и абразивных частиц.

- Правильная смазка: Следует использовать масло рекомендованной вязкости. Слишком густое масло не сможет циркулировать по системе.

- Техническое обслуживание: После выработки ресурса (140–150 часов) рекомендуется заменить поршневые кольца и крышку. Если видимых дефектов нет, все детали следует промыть в бензине, смазать и собрать — после этого компрессор снова готов к работе.

Н. Камышев