Что такое ползун и его основная функция

Ползун — это важное подвижное звено механизма, которое образует с неподвижной стойкой поступательную кинематическую пару. Это означает, что его основное движение — прямолинейное перемещение вдоль определённой оси или направляющей. Конструктивное исполнение ползунов может быть самым разнообразным в зависимости от задач механизма. Часто ползун также соединяется с другим подвижным звеном, образуя вращательную пару, как, например, в широко распространённом кривошипно-ползунном механизме.

Применение ползунов в различных механизмах

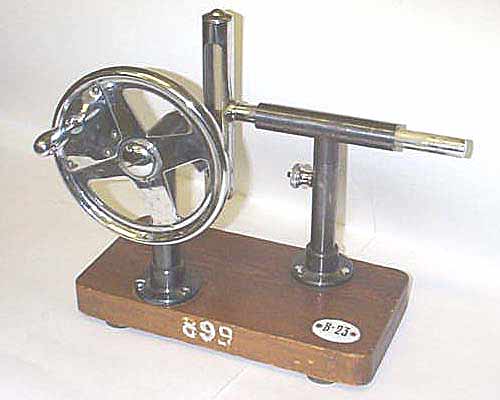

Помимо классического кривошипно-ползунного механизма, ползуны находят применение и в более сложных системах. Яркий пример — синусный механизм, предназначенный для преобразования вращательного движения в возвратно-поступательное по закону синуса. В таком устройстве при повороте кривошипа, связанного с ползуном через шатун, перемещение ползуна описывается функцией: X = R * sin(φ), где φ — угол поворота входного звена (кривошипа), а R — его длина. Это позволяет точно воспроизводить тригонометрические зависимости в автоматике и измерительной технике.

Конструктивные варианты исполнения ползунов

Конструкции ползунов можно разделить на несколько основных типов, каждый из которых решает свои инженерные задачи.

Первый вариант (классический): ползун выполнен в виде массивного элемента (например, поршня), который скользит вдоль жёсткой направляющей. Для соединения с шатуном в нём предусмотрена цапфа или паз. Форма сопряжения ползуна с направляющей может быть разной для обеспечения точности и устойчивости движения: это может быть профиль «ласточкин хвост», цилиндрическая поверхность или простая плоская направляющая.

Второй вариант (снижение трения): для уменьшения сил трения и повышения КПД механизма в конструкцию ползуна вводят ролики (подшипники качения). В этом случае сам ползун может быть выполнен в виде катящегося ролика или иметь роликовые опоры, которые перекатываются по направляющим. Это особенно важно для высокоскоростных или высоконагруженных механизмов, где потери на трение должны быть минимальны.