Принцип действия прямоточного котла

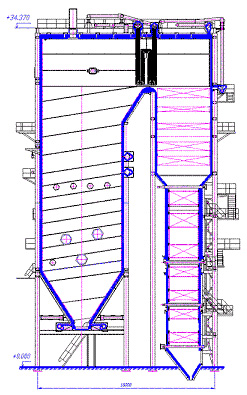

Работа прямоточного котла основана на принципе однократного прохождения воды через нагревательные элементы. Вода, нагнетаемая питательным насосом, последовательно проходит через экономайзер, подъемные трубы и змеевики, расположенные в топочной камере. Именно эти элементы образуют испарительную поверхность. В процессе движения по контуру вода полностью превращается в пар. К моменту выхода из змеевиков испаряется остаток влаги, и начинается процесс перегрева пара. Степень сухости пара на этом этапе достигает 95%. Данный участок, характеризующийся высоким тепловым напряжением, называется переходной зоной. Иногда, чтобы снизить тепловую нагрузку, змеевики размещают не непосредственно в топке, а в газоходах.

Особенности конструкции и эксплуатации

Окончательный перегрев пара до требуемых параметров происходит в специальных пароперегревателях, которые могут быть как радиационного, так и конвективного типа. Ключевая конструктивная особенность прямоточного котла — отсутствие барабана-сепаратора и опускных труб, характерных для котлов с естественной циркуляцией. Это позволяет существенно экономить металл при изготовлении, что является одним из основных экономических преимуществ данной конструкции.

Однако эксплуатация прямоточных котлов сопряжена с серьезными требованиями к качеству питательной воды. Поскольку вода превращается в пар за один проход, все растворенные в ней соли не имеют возможности выпасть в осадок в барабане, а откладываются на внутренних стенках труб-змеевиков. Часть солей может уноситься с паром и осаждаться на лопатках турбины, что приводит к снижению ее КПД и надежности. Для борьбы с этим явлением применяется сложная и дорогостоящая система водоподготовки, включающая глубокое обессоливание.

Еще один существенный недостаток — высокое энергопотребление мощного питательного насоса, необходимого для продавливания воды через весь тракт под высоким давлением. Эти факторы делают наиболее целесообразным применение прямоточных котлов на крупных конденсационных электростанциях, где используется подготовленная обессоленная вода.

История развития и современные параметры

Первый опытный прямоточный котел в России был создан в 1932 году в Бюро прямоточного котлостроения под руководством конструктора Л. К. Рамзина. Его характеристики были скромными: горизонтальные змеевики, паропроизводительность 3,6 тонны в час и давление пара 14,1 МПа. Уже в 1933 году был введен в эксплуатацию первый промышленный образец с производительностью 200 т/ч.

За рубежом получили распространение конструкции котлов Бенсона (с вертикальными подъемными трубами) и Зульцера (с вертикальными змеевиками, где вода совершает подъемно-опускное движение).

Современные прямоточные котлы — это мощные и высокоэффективные агрегаты. Их рабочие параметры впечатляют: давление пара достигает 25,5 МПа (≈255 атмосфер), паропроизводительность — от 950 до 2500 тонн в час. Температура первичного перегретого пара составляет 560–580 °C, а вторичного (после промежуточного перегрева) — около 570 °C.