Суть процесса прокатки

После того как сталевары отливают сталь в виде массивных слитков, перед металлургами встает задача придать этим заготовкам удобную для дальнейшего использования форму. Это могут быть длинные брусья (балки, рельсы), листы, проволока или трубы. Ключевую роль в этом преобразовании играет процесс прокатки на специальных станах. Суть его заключается в пропускании раскаленного металла между вращающимися стальными валками. Валки, сжимая слиток, уменьшают его толщину и одновременно вытягивают в длину. Это не только меняет форму, но и улучшает внутреннюю структуру металла, «заваривая» мелкие дефекты литья.

Первичная обработка: блюминги и слябинги

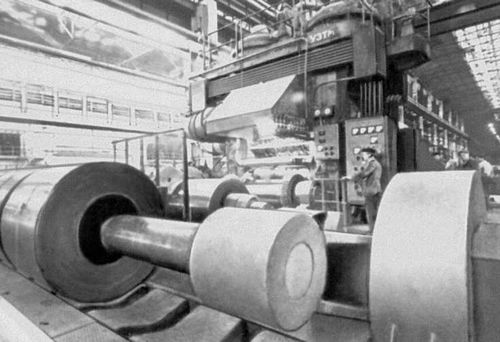

Обычно слиток проходит через серию станов. Первыми в цепочке идут мощные обжимные станы — блюминги и слябинги. Их задача — превратить массивный слиток в полуфабрикат: длинный брус (блюм) или толстую пластину (сляб). Перед прокаткой слитки долго прогревают в специальных колодцах до температуры свыше 1100°C, после чего электрокары доставляют их к стану.

Блюминг оснащен двумя горизонтальными валками. Раскаленный слиток, попадая между ними, проходит через рольганг (транспортер из вращающихся роликов) и многократно прокатывается вперед и назад. Оператор с каждым проходом уменьшает зазор между валками, а кантователь периодически переворачивает заготовку на 90 градусов для равномерной обработки со всех сторон. В итоге получается длинный брус, который затем режут на блюмы.

Слябинг работает по схожему принципу, но имеет четыре валка — два горизонтальных и два вертикальных, что позволяет обжимать слиток сразу со всех сторон, формируя сляб.

Стоит отметить, что необходимость в блюмингах и слябингах отпадает на современных заводах, использующих машины непрерывного литья заготовок (МНЛЗ), которые сразу производят блюмы и слябы нужного размера.

Производство готового проката

Полученные блюмы и слябы отправляются в другие цеха для дальнейшей переработки в сортовой и листовой прокат.

- Профильный прокат: Для изготовления рельсов, балок или арматуры используются валки с вырезанными в них ручьями (калибрами). Заготовка последовательно проходит через серию калибров, постепенно приобретая нужную сложную форму. Клети (станины с валками) могут располагаться в ряд или в шахматном порядке.

- Листовой прокат: Для производства листов применяются станы с гладкими валками, которые постепенно уменьшают толщину сляба до требуемых размеров.

Современные высокопроизводительные станы

Сегодня все большее распространение получают станы непрерывной прокатки, где клети выстроены в одну линию. Заготовка, последовательно проходя через них, непрерывно деформируется и вытягивается. Скорость такой прокатки может достигать 80 метров в секунду, а годовая производительность — миллионов тонн. Перспективным направлением являются литейно-прокатные агрегаты, объединяющие процессы непрерывного литья и прокатки в единый поток, что особенно эффективно для производства проволоки.

Производство труб

Потребность в магистральных трубопроводах стимулировала развитие трубопрокатного производства. Существует два основных метода:

- Производство бесшовных труб: Раскаленную заготовку прошивают для получения гильзы, которую затем раскатывают в длинную трубу.

- Производство сварных труб: Стальную ленту или лист сворачивают в трубку и сваривают по шву. Высокую производительность демонстрируют полностью автоматизированные непрерывные агрегаты, которые выполняют весь цикл — от нагрева ленты до нарезки готовых труб.

Прокатка готовых деталей

Одним из самых прогрессивных направлений является изготовление на прокатных станах не заготовок, а готовых деталей машин: полуосей, шпинделей, элементов конструкций. Эта технология, известная как точная или формовочная прокатка, позволяет отказаться от трудоемких операций ковки, штамповки и последующей механической обработки, что дает значительную экономию металла и средств. К этому же направлению относятся станы для производства гнутых и фасонных профилей высокой точности, не требующих дополнительной доработки.

Внедрение современных прокатных технологий является важным фактором повышения эффективности и конкурентоспособности металлургической промышленности.